Сталь 40х13 — состав, свойства, способы обработки, применение

Сталь 40Х13 относится к группе жаропрочных легированных сплавов с высокой коррозионной стойкостью. Она не теряет свои качества и в условиях эксплуатации при повышенных температурах. Благодаря отличным механическим свойствам ее широко применяют в производстве недорогих кухонных ножей.

Технические характеристики легированной стали 40Х

1321

Широкое распространение в промышленности получила конструкционная сталь 40Х, характеристики которой обусловлены легирующими элементами. Они могут быть значительно улучшены при помощи разных режимов термической обработки.

Характеристики, особенности термообработки и применение стали 40Х

Машиностроение, приборостроение, станкостроение и другие области промышленности в процессе производства используют огромное количество материалов как классических, известных десятки и сотни лет, так и совершенно новых, современных. К числу классических и широко распространенных материалов относится сталь. Классификация сталей по химическому составу предусматривает их разделение на легированные (с введением легирующих элементов, обеспечивающих сплаву необходимые механические и физические свойства) и углеродистые.

Сталь 40х относится к конструкционным легированным сплавам. Слово «конструкционная» указывает на то, что материал используется для изготовления разнообразных механизмов, конструкций и деталей, применяемых в машиностроении и строительстве, и обладает определенным набором химических, физических и механических свойств.

Состав и расшифровка

Марка стали 40Х специфическим образом соответствует ее химическому составу. Число в начале названия говорит о количестве главного улучшающего железо элемента, то есть углерода, в сотых долях процента. В среднем его содержание составит 0,4%. Практически вся масса сплава образована самим железом. Буква Х говорит о повышенной (в данном случае 1,1%) хромистости.

Описание состава

Свойства стали 40Х определяются входящими в ее состав компонентами. К их числу относится следующее:

- C (углерод) – 0,36%-0,44%;

- Si (кремний) – 0,17%-0,37%;

- Mn (магний) – 0,5%-0,8%;

- Ni (никель) – не более 0,3%;

- Cr (хром) – 0,8%-1,1%;

- Cu (медь) – не более 0,3%.

Основными составляющими любого сплава являются железо и углерод. Учитывая, что в данной марке концентрация углерода варьируется от 0,36% до 0,44%, количество железа составляет порядка 96%-97%.

Также в незначительных концентрациях в сплаве присутствуют фосфор и сера. Это вредные добавки, попадающие в металл в процессе производства. Согласно ГОСТ, концентрация каждого из этих веществ не должна превышать 0,035%.

Основные физико-механические свойства

Под физико-механическими свойствами стали 40Х подразумеваются твердость и прочность материала. Благодаря значительному содержанию углерода показатель твердости металла составляет 217 МПа.

За счет введения легирующих компонентов удается достичь высоких показателей коррозийной стойкости и прочности. Поэтому изделия, изготовленные из стали этой марки, не поддаются разрушению даже при очень высоких нагрузках.

Химические свойства стали 40Х позволяют эксплуатировать готовые детали во влажной среде и при незначительном воздействии агрессивных веществ. Но следует помнить, что этот материал не относится к классу нержавеющих сталей. Поэтому в условиях постоянного воздействия влаги его эксплуатировать нельзя.

Плотность данной марки составляет 7820 кг/м3. Модуль упругости варьируется в широком диапазоне и зависит от температурного режима. Повышение температуры приводит к значительному снижению модуля упругости.

Металл является трудносвариваемым. Получение сварных соединений возможно при обработке ручной дуговой и электрошлаковой видов сварки после предварительного подогрева.

Температура плавления стали 40Х составляет 1420°С.

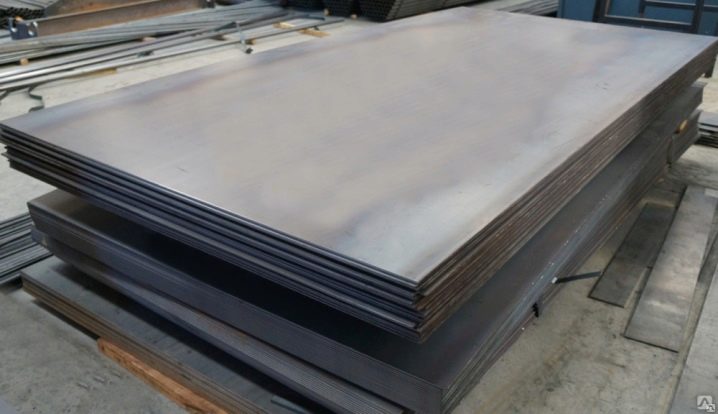

Вид поставки

Марка стали 40Х является конструкционной и поставляется в следующих видах:

- сортовой и фасонный прокат;

- калиброванный и шлифованный пруток;

- серебрянка;

- толстые листы;

полосы;

Металлопрокат востребован в машиностроении и используется в качестве заготовок при изготовлении различных деталей. Листы используют при обшивке каркасных конструкций, а также при штамповке. Наибольшее распространение получили поковки, служащие основой при производстве различных изделий.

Химический состав

На всей территории СНГ характеристики и применение стали 40Х определяются ГОСТом 4543-2016. Он указывает на химический состав и основные эксплуатационные свойства. Расшифровка стали свидетельствует о содержании главных компонентов – углерода и хрома.

Первые два знака обозначают концентрацию основного легирующего элемента – углерода, она находится в диапазоне 0,36-0,40%. Сложно выдержать более точную концентрацию в процессе выплавки металла.

Буква «Х» указывает на присутствие хрома, который улучшает коррозионную стойкость материала. Однако его концентрация не превышает показателя 0,8-1,1% и недостаточна для придания стали достаточной сопротивляемости коррозии.

В состав сплава входят и другие легирующие добавки, не отмеченные в маркировке, но придающие определенные свойства стали 40Х:

- никель – до 0,3%;

- марганец – 0,5-0,8%;

- кремний – 0,17-0,37%;

- медь присутствует в очень небольших количествах, около 0,035%, и не оказывает существенного влияния на механические свойства сплава;

- строго регламентируются концентрации вредных примесей – серы и фосфора, их содержание не превышает 0,035%.

Химический состав

Цифра 40 в маркировке свидетельствует о том, что процентное содержание углерода в сплаве колеблется в пределах от 0.36 до 0.44, а буквенное обозначение х указывает на наличие легирующего элемента хрома в количестве не менее 0.8 и не более 1.1 процента. Легирование стали хромом придает ей свойство устойчивости к коррозии в окислительной среде и атмосфере. Говоря другими словами, сталь приобретает нержавеющие свойства. Кроме того, хром определяет структуру сплава, его технологические и механические характеристики.

Остальные химические элементы входят в состав стали х 40 в следующем количестве:

- не более 97% железа;

- 0,5 – 0,8% марганца;

- 0,17 – 0,37% кремния;

- не более 0,3% меди;

- не более 0,3% никеля;

- не более 0,035% фосфора;

- не более 0,035% серы.

Средняя цена по России в 2021 году

Стоимость стали 40х зависит от размера горячекатаного круга:

- От 52-100 мм — 36 руб. за 1 кг.

- От 105-200 мм — 35 руб. за 1 кг.

- От 210-290 мм — 34 руб. за 1 кг.

- От 310-500 мм — 55 руб. за 1 кг.

ГОСТ 4543-71

При производстве стали изготовители руководствуются нормами ГОСТ 4543-71. Он определяет технические условия на прокат из легированной конструкционной стали. Его нормы распространяются на такие виды проката, как слитки, поковки и пр.

ГОСТ 4543-71 даёт чёткую классификацию конструкционных легированных сталей. В соответствии с ней сталь марки 40Х относится к группе хромистых сталей.

В этом же документе определены параметры качества, то есть, определяет максимально допустимое количество примесей, которые влияют на технические характеристики конструкционной легированной стали. К таким примесям относят серу, фосфор, медь и некоторые другие.

Кстати, в этом же документе определены режимы термической обработки проката.

Характеристики и свойства

Физические

Эти параметры определяются сообразно требованиям ГОСТ 4543 от 2016 года. Материал подвергают испытанию на осадку на 65%. Свариваемость у такого сплава, как уже указано, невелика. Шов очень часто растрескивается. Сложности представляет резка при помощи сварочного оборудования. Критические точки:

самая низкая Ar1 при 693 градусах;

самая высокая Ac3 при 815 градусах;

Ac1 при 743 градусах.

Ковочная обработка начинается при 1250 градусах, а заканчивать ее полагается при 800 градусах. Обрабатываемость твердосплавными резцами — с коэффициентом 1,2. Если используются резцы из быстрорежущей стали, то коэффициент составляет только 0,95.

Предел выносливости составляет 690 МПа. Микроструктура стали 40Х определяется после термообработки.

После полного отжига формируется полосчатая феррито-перлитная структура, а при изотермическом отжиге появляется простая феррито-перлитная структура без всякой полосчатости.

Механические

Нормативная твердость по шкале Бринелля согласно основному ГОСТу составляет не более уже упомянутых 217 МПа. Но есть и исключения:

для труб по стандарту 1987 года — 269 МПа;

для труб, получаемых методом холодной деформации, вновь 217 МПа;

для подвергаемых горячей прокатке прутков — всего 179 МПа.

Обычный предел текучести, измеряемый в ньютонах на квадратный миллиметр, принимается равным 785. Временное сопротивление должно достигать 980 единиц. При комнатной температуре воздуха плотность материала принимается на уровне 7750 кг на 1 куб. м.

Если температуру поднять до 200 градусов, то она вырастет до 7800 кг. При прогреве до 500˚C удельная тяжесть 1 м3 снизится до 7,65 тонны.

Кроме прочности и относительной массы, выделяются еще и другие нюансы. Так, модуль упругости достигает наивысшей величины при стандартных комнатных условиях. Ее уровень тогда составит 2,14 МПа. Когда металл разогрет до точки кипения воды, этот показатель уменьшится уже до 2,11 МПа. При более существенном прогреве он дополнительно стремительно понижается.

Например, при 300 градусах упругостный модуль все еще составит 2,03 единицы. При 500˚C он уже откатится до 1,76 единицы. А разогретая до 800˚C сталь 40Х будет иметь модуль упругости всего 1,32 МПа. Что касается твердости по Роквеллу, то она в большинстве источников не упомянута (в отличие от твердости по Бринеллю), или упоминается слабо. На этом характеристику механических свойств можно завершить.

Сортамент

Качественный металл, соответствующий маркировке 45Х, представляется в различном виде. Сортамент этого популярного и востребованного материала может быть реализован в формах:

- качественного проката сортового типа;

- калиброванного прутка;

- отшлифованного прута и серебрянки;

- листовых материалов высокой толщины;

- полосы;

- поковок, а также кованых стальных заготовок.

Любой тип сортамента, в котором реализуется сплав 45Х, регулируется определенными ГОСТами. Для каждого вида продукции действует свой документ.

Технологические характеристики

Подводя итог, можно охарактеризовать сталь 40х как твердый и прочный материал, выдерживающий большие нагрузки без разрушений. ПК числе положительных свойств относятся:

- устойчивость к температурным колебаниям;

- отличные коррозионные свойства;

- высокие показатели прочности.

Наряду с этими качествами, у данного материала есть, к сожалению, и недостатки. К ним относятся:

- трудности при сваривании;

- склонность к отпускной хрупкости;

- чувствительность к образованию флокенов.

После подогрева с последующей термообработкой описываемая сталь поддается ручной дуговой сварке (РДС) и электрошлаковой сварке (ЭШС). Если применяется контактная точечная сварка (КТС), то необходима последующая термическая обработка.

Медленное охлаждение конструкционной легированной стали 40х после отпуска приводит к ее хрупкости. Этот недостаток отсутствует при быстром охлаждении, но в этом случае могут возникнуть внутренние напряжения, вызывающие деформацию.

Флокеночувствительность — это склонность металла к образованию внутренних дефектов (полостей и трещин), так называемых флокенов. Для устранения этого недостатка сплав вакуумируют в ковше с одновременной продувкой аргоном и электродуговым подогревом.

Вид поставки

Сталь 40Х может отправляться заказчику в различном техническом состоянии. Практикуется использование поковок и фасонного проката, полосовой разновидности сплава и листов. Часто из этого металла производят:

части для стыковки труб;

подвергаемые шлифовке прутки;

Круг или пруток из стали 40Х может производиться на основе различных стандартов — 2590, 4543, 7417, принятых соответственно в 2006, 1971 и 1975 годах. Нормативная длина составляет от 2 до 6 м. Сечения принимаются в пределах от 16 до 350 мм.

Фирменные испытания идут на термообработку и на ударную вязкость. Вес 1 метра круга при сечении 105 мм принимается равным 67,97 кг.

На основе стали 40Х вырабатываются различные плоские полотна. Допускается получение из нее полых (пустотелых) изделий разной величины. С точки зрения перевозки и хранения наиболее удобен прокат. Его полагается выравнивать на стане перед отправкой заказчику для нормализации результата. На поковки распространяется ГОСТ 8479-70.

Сортамент и аналоги

Технико-эксплуатационные свойства стали устанавливаются действующим нормативом ГОСТа 5632-72. Он распространяется на весь жаропрочный тонколистовой прокат. Сортамент металлоизделий, выпускаемых из этого типа стали, включает несколько групп проката:

- прутки – ГОСТ 18907-73;

- листовая сталь и полоса – ГОСТ 5582-75;

- проволока – ГОСТ 18143-72.

Существуют аналоги сплава. Среди наиболее известных зарубежных марок выделяют:

- AISI 420 — США;

- Terraria 1.4031 — Германия;

- 4С13 — Корея.

Наибольшее распространение получил американский сплав ножевой стали марки 420. Его состав максимально похож на 40Х13. В сочетании с недорогой стоимостью этот продукт составляет серьезную конкуренцию отечественным материалам. К тому же качество термообработки зарубежного аналога превышает российское. Именно поэтому по некоторым своим характеристикам отечественные материалы отстают от импортных.

Применение стали 40Х в промышленности и быту

Как уже отмечалось выше, 40Х относят к легированным, конструкционным материалам. Именно это позволяет её использовать в автомобильной промышленности, так из неё производят карбюраторные иглы, пружинные изделия и пр. Кроме того, из этого материала производят поковки и детали трубопроводной арматуры. Но необходимо помнить о том, что все эти детали должны пройти термическую обработку. В частности, их закаливают в масле, и в нем же отпускают.

В машиностроении сталь 40Х применяют для производства технологической оснастки, в том числе и измерительной, детали компрессоров и многое другое.

Сталь 40Х и её заменители нашли своё применение в быту. В частности, из неё производят кухонную утварь, в частности, ножи. Они легко затачиваются, не подвержены коррозии. Ножи, выполненные из этого материала, могут быть использованы при разделке любых продуктов – мяса, птицы, овощей, фруктов. Можно смело утверждать, что сталь 40Х безвредна для человеческого организма.

Именно это позволяет применять сталь марки 40Х и её производные для изготовления медицинского инструмента, к примеру, медицинских скальпелей и прочего хирургического инструмента.

Но, кроме ряда неоспоримых достоинств, сталь 40Х обладает и рядом технологических недостатков. Так, этот материал обладает невысокой стойкостью к воздействию агрессивных сред и высоким температурам.

Для получения деталей разной формы применяют различные методы металлообработки, в том числе – точение, фрезерование, шлифование. Сталь 40Х можно отнести к материалам, которые не требуют для обработки какого-либо специального инструмента.

Где применяется?

Сталь 40х широко используется в машиностроительных отраслях для производства высокопрочных металлических изделий/деталей. Вот несколько наглядных примеров области применения:

- трубы для отопительных систем;

- роторы/диски для паровых турбин;

- крепежные элементы;

- кулачковые/коленчатые валы и др.

Листовую сталь применяют для горячей и холодной штамповки, а также обшивки каркаса. А ещё, эту марку используют для изготовления кухонной утвари, например, ножей для резки фруктов/овощей/мяса, и в области медицины (хирургические скальпели и пр.). Материал считается безопасным для человеческого организма.

Аналоги

В нашей стране вместо 40Х можно применять:

За рубежом есть альтернативные решения, употребляемые с той же целью. Так, в США заменителями являются стали 5135 и 5140. Альтернативой выступает американский же металл G51400. В ФРГ есть 3 «цифровых» заменителя — 1.7034, 1.7035 и 1.7035. А также немецкие металлурги могут предложить в качестве альтернативы 37Cr4, 41Cr4, 41CrS4.

В Японии практикуется выплавка:

Сплавы 41Cr4 и 38C4 поставляются французскими компаниями. В Швеции заместить такой металл можно продукцией 2245. В Чехии его аналогом является марка 14145.

Бельгийские поставщики могут предложить 37Cr4, 41Cr4, 45C4. Польские изготовители предлагают сплавы 38HA и 40H.

Металлургия КНР вместо стали 40Х поставляет заказчикам 35Cr, 40CrA, ML40Cr и некоторые другие варианты. А также в разных странах на замену этого российского металла разработали:

SCr440 и ряд иных вариантов металлургической продукции.

Аналоги стали и область применения

4Х13 — старое название. Существуют зарубежные аналоги, отличающиеся чистотой сплава, отсутствием или наличием примесей.

Зарубежные аналоги разных поставщиков: американские AISI420, японские SUS420J2, французские X40Cr14, английские 420S45, итальянские X40Cr14, испанские F.3404, китайские 4C13, польские 4h23, чешские 17024. Все аналоги имеют похожие характеристики.

Применение

В настоящее время сталь марки 45Х применяется довольно широко. Благодаря своим техническим и механическим характеристикам этот востребованный материал идеально подходит для производства следующих продуктов:

- трубные конструкции с разными параметрами и диаметром;

- металлопрокат для современного машиностроения;

- из 45Х производят качественные шестерни;

- валы;

- осевые конструкции;

- шатуны;

- болты и прочие крепежи.

Сталь с маркировкой 45Х чаще всего применяется в изготовлении таких деталей, от которых требуется повышенная степень твердости и стойкости к износу. При этом подобные детали эксплуатируются при небольших ударных нагрузках.

Область применения

Благодаря своим свойствам сталь 40х широко применяется в различных областях промышленности. Ее используют при изготовлении кулачковых и коленчатых валов, осей и полуосей, штоков, плунжеров, вал-шестерней, шпинделей, колец, оправок, болтов, реек, втулок и других деталей, к прочности которых предъявляются повышенные требования. Также используется эта сталь для изготовления конструкций, эксплуатируемых в условиях низких температур внешней среды, например, при сооружении авто- и железнодорожных мостов в северных широтах.

Зарубежные аналоги

Помимо российских аналогов стали 40х (45Х, 40ХС, 40ХР и др.), существуют также и зарубежные, например:

- В Германии — 41CrS4, 37Cr4.

- В США — H51350, G51400.

- В Китае — 38CrA, 40CrA и др.

Сталь 40х — высокопрочный, выдерживающий практически любые нагрузки и температуры, материал. Его используют для изготовления мелких и крупных металлических деталей/готовых изделий в разных сферах производства:

- автомобилестроение;

- медицина;

- домашний быт и др.

В случае необходимости марку можно заменить отечественными или зарубежными аналогами.

Применение

Сплав 40Х достаточно прочен для выпуска ответственной продукции. Речь может идти про:

Стойкость стали 40Х против щелевой эрозии

Отношение скорости износа структуры стали 40Х под воздействием эрозии к стали вида 12X18H10T (принятой за единицу) составляет 4 балла, что характеризует ее как сталь группы сниженной стойкости.

Механические свойства по ГОСТ 4543-2016

Документ устанавливает требования к измеряемым свойствам железоуглеродных компонентов при +10…+35°С. Образцы должны быть подвергнуты термообработке (возможно ее проведение на этапе заготовки с диаметром в 25 мм).

Сталь прокаливается при +860°С, для охлаждения используется масляная среда. Требуется отпуск (на второй стадии охлаждение производится как в воде, так и в масле).

Для конечного продукта устанавливаются следующие показатели:

- максимальный уровень текучести — 785 Н/мм²;

- временное сопротивление — 980 Н/мм²;

- среднее удлинение (приращение длины после разрыва) — 10%;

- среднее сужение (приращение площади) — 45%;

- поглощаемая механическая энергия при ударных нагрузках — 59 Дж/см².

ГОСТ регулирует применение продукции только в случае отделки поверхности легированной хромом сталью. Использование изделия возможно лишь в конструкциях общего назначения.

Механические свойства по ГОСТ 4543-71 при нормальной температуре

В нормальных температурных условиях пределы составляют:

- максимальный уровень текучести — 785 Н/мм²;

- временное сопротивление — 980 Н/мм²;

- среднее удлинение — 10%;

- среднее сужение — 45%;

- поглощаемая механическая энергия при ударных нагрузках — 59 Дж/см².

Документ регламентирует требования к продукции, прошедшей ковку и горячий прокат, с диаметром или толщиной сечения не более 250 мм. Прокат заранее калибруется, его поверхность подвергается обработке легированной сталью, свойства улучшаются обработкой высокими температурами.

Ударная вязкость KCU

Способность структуры стали 40Х сопротивляться ударным нагрузкам после прокаливания при +850°С и отпуске при +650°С составляет в температуре среды использования -70°С 85 Дж до момента разрушения. Максимальное сопротивление проявляется при +20°С окружающей среды — оно составляет 160 Дж на 1 см².

При прокаливании при +850°С и отпуске при 580°С значения сопротивления составят: 54 Дж в температурных условиях до -70°С и 91 Дж на 1 см² металла при +20°С.

Показатели достигаются благодаря добавлению хрома, структура становится надежнее и устойчивее.

Испытание на ударную вязкость.

Термообработка ГОСТ 4543-71

Для хромированного железоуглерода не требуется вторая закалка, температура первой составляет +860°С. В качестве среды для последующего охлаждения используется масло. Отпуск осуществляется с применением водной или масляной среды, температура равна +500°С.

Размер заготовки для термообработки в сечении не должен быть менее 25 мм.

Критический диаметр после закалки в различных средах

При максимальной твердости от 43 до 46 HRC3 и содержании мартенсита не более 50% диаметр составляет от 16 до 76 мм.

При критической твердости в диапазоне от 49 до 53 HRC3 и количестве мартенсита, равном 90%, диаметр равен от 6 до 58 мм.

В обозначенных пределах прут с сечением цилиндрической формы прокаливается насквозь.

Температура критических точек

Для легированной хромом стали критические точки (в °С):

- 743 — в начале перекристаллизации (превращение перлита в аустенит);

- 815 — в конце перекристаллизации и переходе в однофазное аустенитное состояние;

- 730 — в перекристаллизации при переходе бета-железа в альфа-железо;

- 693 — в момент перехода аустенита в перлит (окончание перекристаллизации);

- 325 — последней точке Чернова.

Физические свойства стали 40Х по ГОСТ 4543-2016

Регламентированная плотность 7,85 г/см³ носит характер рекомендации, представляет собой типичную величину для этого вида стали.

Технологические свойства марки 40Х по ГОСТ 10702-2016

Стандарт устанавливает возможные температуры применения по сортаменту производимых изделий из стали:

- гайки и шайбы: от -40°С до +450°С;

- шпильки: от -40°С до +425°С.

Дополнительные характеристики стали 40х

К дополнительным характеристикам отнесены требования материала к сварке и ковке, предрасположенность к появлению трещин, участков ослабления структуры и изломам.

Сварка

Варится и режется сложно. Выдерживает сварку электрической дугой и электрошлаковую, а также точечную контактную. Обязательное условие — термоулучшение после окончания работ для увеличения прочности соединения.

Сварка стали вольфрамовым электродом.

Ковка

Начальная температура для поковки равна +1250°С, окончания +800°С. Детали с площадью среза менее 350 мм в условиях естественной природной среды охлаждаются.

Флокеночувствительность

Во время отливки деталей и при деформации в условии высоких температур могут образовываться внутренние трещины. Проблема решается строгим соблюдением температурного режима.

Склонность к отпускной хрупкости

Предрасположена к образованию межкристальных изломов по границам бывших зерен аустенита. Вероятность проявления возрастает при отклонении от технологий термообработки.

Виды обработки

Двойная термическая обработка включает закалку на мартенсит (в масляной среде), последующее охлаждение и отпуск для снижения внутреннего напряжения стали.

- в воздушной среде (большеразмерные комплектующие);

- в масляной среде (повышает качество изделия на выходе).

Использование водной среды может привести к появлению брака (угара металла, деформации, окалин).

Виды высокого отпуска:

- с использованием масла в качестве среды (температура ванны составляет +500°С);

- с применением воздуха (+200°С).

Дополнительно может проводиться последующая нормализация.

Преимущества и недостатки

Для работы с конструкциями повышенной прочности хромированный железоуглерод подходит за счет твердости структуры, устойчивости к жару и воде, окислению компонентами окружающей среды, резкому повышению или понижению температур.

Возможно применение в агрессивных средах, отсутствует потребность в очищении поверхности изделия для установки под открытым небом.

Предрасположена образовывать внутренние трещины, изломы и надломы в местах стыков при несоблюдении технологического режима в прокаливании. Перед свариванием частей нуждается в прогреве и термоулучшении.

Расшифровка кратких обозначений

Приводятся общепринятые символы и единицы измерения для всех металлов.

Механические свойства

НВ — мера твердости, одна условная единица, равная перемещению конуса на 2 мкм.

Н/мм² — мера напряжения, Ньютон на квадратный метр (для удобства не везде конвертирована в мегапаскали). Кв.см. — квадратные сантиметры.

Физические свойства

Плотность (г/см³, кг/м³) приведена в значении массы стали в одном кубическом сантиметре (метре).

ли со статьей или есть что добавить?