Коленчатый вал ДВС

Коленчатый вал двигателя внутреннего сгорания, он же коленвал — это однородная деталь (если состоит она из нескольких частей, то это составной вал) сложной формы в виде стержня с коленами, функция которой является преобразование возвратно-поступательного движения в крутящее.

Вал шлицевой, валы, производство валов

Валы применяются в машиностроительной , металлургической и прочих отраслях производства . Основное назначение вала – передача момента вращения. В любом механизме или агрегате можно найти вал . Расположение валов в оборудовании может быть разнообразным, в этом и заключается особенность данной детали , что передача момента возможно даже под углом в 90 градусов.

Как правило, для производства валов используют сталь марки: 45, 40Х, 40ХН в зависимости от условий эксплуатации. Сталь 45 наиболее распространенная в машиностроении, так как механические свойства удовлетворяют предъявляемым требованиям. Так же из стали 45 изготавливают коленчатые и распределительные валы, шестерни и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность.

Стоимость изготовления деталей , узлов рассчитывается индивидуально и зависит от конкретного технического задания, количества деталей заказа , наличия заготовок на складе.

Валы – это металлические детали цилиндрической формы с круглым или квадратным сечением, используемые в различных устройствах и механизмах машин для передачи механической энергии. Валы передают крутящий момент и воспринимают действующие силы со стороны расположенных на них деталей или опор.

Производство валов – одно из направлений деятельности организаций, специализирующихся на обработке металлов и металлургическом производстве.

В зависимости от назначения, валы могут изготавливаться различных размеров и форм.

Материалы подшипников скольжения

Различают пластичные (< НВ 50), мягкие (НВ 50—100) и твердые (> НВ 100) подшипниковые сплавы.

К пластичным принадлежат баббиты, свинцовые бронзы, алюминиевые сплавы, серебро; к мягким — бронзы оловянные, оловянно-свинцовые, оловянно-свинцово-цинковые; к твердым — бронзы алюминиево-железные и чугуны.

Для высоконагруженных быстроходных подшипников, рассчитанных на работу в области жидкостной смазки, применяют почти исключительно пластичные сплавы в виде тонких слоев, наносимые на стальные (реже бронзовые) втулки и вкладыши.

Мягкие и твердые сплавы применяют для изготовления подшипников граничной и полужидкостной смазки, работающих при умеренных скоростях.

Из каких материалов делают валы

Цапфы– участки вала и оси, лежащие в опорах. Они подразделяются на шипы, шейки и пяты.

Шипомназывается цапфа, расположенная на конце вала или оси и передающая преимущественно радиальную нагрузку (см. рис. 1.2).

Шейкойназывается цапфа, расположенная в средней части вала или оси.

Опорами для шипов и шеек служат подшипники.

Шипы и шейки по форме могут быть цилиндрическими, коническими и сферическими. В большинстве случаев применяются цилиндрическиецапфы.

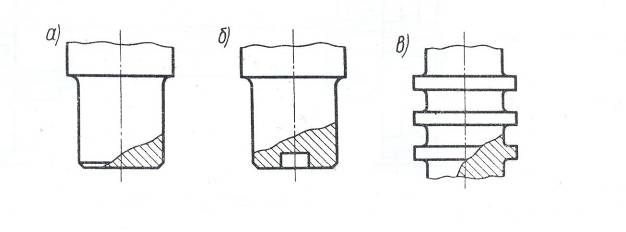

Пятойназывают цапфу, передающую осевую нагрузку (рис. 1.3). Опорами для пят служат подпятники. Пяты по форме могут быть сплошными (рис. 1.3,а), кольцевыми (рис. 1.3,б) и гребенчатыми (рис. 1.3,в). Гребенчатые пяты применяют редко.

Посадочные поверхности валов и осей под ступицынасаживаемых деталей выполняют цилиндрическими и коническими(см. рис. 1.2). При посадках с натягом диаметр этих поверхностей принимают больше диаметра соседних участков для удобства напрессовки (см. рис. 1.2).

Рис. 1.4 Переходные участки вала

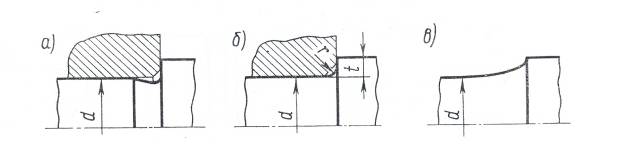

Переходные участкимежду двумя ступенями валов или осей выполняют:

а) с канавкойсо скруглением для выхода шлифовального круга (рис. 1.4, а). Эти канавки повышают концентрацию напряжений;

б) с галтелью (поверхность плавного перехода от меньшего сечения вала к большему) постоянного радиуса (рис. 1.4,б);

в) с галтелью переменногорадиуса (рис. 1.4,в), которая способствует снижению концентрации напряжений, а потому применяется на сильно нагруженных участках валов или осей.

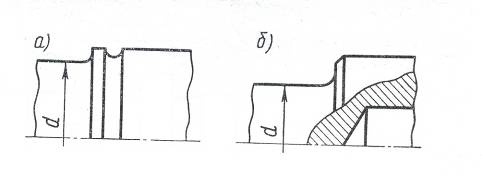

Эффективными средствами для снижения концентрации напряжений в переходных участках являются выполнение разгрузочных канавок (рис. 1.5,а), увеличение радиусов галтелей, высверливание отверстий в ступенях большого диаметра (рис. 1.5,б). Деформационное упрочнение (наклеп) галтелей обкаткой роликами повышает несущую способность валов и осей.

Рис.1.5 Способы повышения усталостной прочности валов

Материалы валов и осей.Материалы валов и осей должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Валы и оси изготовляют преимущественно из углеродистых и легированных сталей. Для валов и осей без термообработки применяют стали Ст5,Ст6; для валов с термообработкой – стали 45, 40Х. Быстроходные валы, работающие в подшипниках скольжения, изготовляют из сталей 20, 20Х, 12ХНЗА. Цапфы этих валов цементируют для повышения износостойкости.

Валы и оси обрабатывают на токарных станках с последующим шлифованием цапф и посадочных поверхностей.

Дата добавления: 2015-10-26 ; просмотров: 1501 ;

Материалы изготовления коленчатого вала

Коленчатые валы двигателя шести- и восьмицилиндровых четырехтактных двигателей изготовляются из марганцовистой стали 50Г, а двенадцати цилиндровых — из Хромованадиевой стали 60ХФА. Коренные и шатунные шейки, а также шейки под уплотнительные манжеты подвергаются поверхностной закалке с нагревом ТВЧ. Сложная форма кованых коленчатых валов влечет за собой необходимость сравнительно большого съема металла при механической обработке. Металл снимается не только на шейках, но и на щеках. Сравнительно большие припуски имеют коленчатые валы У-образных двигателей, когда шейки расположены в нескольких плоскостях. Кроме того, стремление использовать штамп как можно дольше также приводит к увеличению припусков. Согласно исходной технологии токарная обработка коренных шеек, переднего и заднего Концов коленчатого вала проводилась одновременно на многорезцовых станках мод. МК-840, а шатунных шеек на многорезцовых станках мод. МК-8212. При этом суммарная ширина режущих кромок одновременно работающих резцов на станке мод. МК-840 для шестицилиндровых валов составляла 440 мм, для восми-цилиндровых 490 мм, а на станке мод. МК-8212 — соответственно 240 и 320 мм.

Наличие значительных сил резания и ударных нагрузок при обработке щек в сочетании с перераспределением внутренних напряжений в материале вала после снятия поверхностного слоя штампованной заготовки приводило к короблению вала на предварительных операциях его изготовления. Нагрев шеек при закалке ТВЧ также вызывал дополнительное коробление вала. При этом суммарные деформации вала достигали 1,5—2 мм. I С целью их устранения технологическим процессом предусматривалась правка вала, которая производилась после обтачивания коренных и шатунных шеек и после термической обработки. Процесс правки заключался в неоднократном прогибе вала с устранением биения до допустимых величин.

Классификация валов

Валы в соответствии с классификацией различаются по форме геометрической оси:

- прямые,

- эксцентриковые (коленчатые),

- гибкие.

По форме валы делятся на: гладкие валы, шлицевые валы,

- валы с уступами (ступенчатые),

- валы полые.

- расчет и проектирование конструкции;

- подбор материала заготовки в соответствии с необходимыми параметрами детали;

- обточка и заточка поверхностей вала;

- сварка отдельных элементов вала и фрезерование каналов на токарно-фрезерном оборудовании;

- финальная шлифовка конструкции;

- динамическая балансировка вала;

- покрытие защитным слоем функциональных поверхностей изделия.

- диаметр;

- число зубьев;

- шаг;

- высота зубца;

- и некоторые другие.

- токарная обработка;

- фрезеровка пазов;

- фрезеровка шлицев;

- нарезка зуба;

- резьбонарезные операции;

- шлифовка поверхностей;

- полировка поверхностей;

- термическая обработка;

Также различным бывает и материал, из которого изготавливаются валы: они могут быть сделаны как из алюминиевых сплавов, специальных жаропрочных сталей или титановых сплавов, наиболее часто валы производятся из качественной легированной стали.

Ошибки при проектировании зубчатых колёс

Зуб, подрезанный у основания.

Подрезание зуба

Согласно свойствам эвольвентного зацепления, прямолинейная часть исходного производящего контура зубчатой рейки и эвольвентная часть профиля зуба нарезаемого колеса касаются только на линии станочного зацепления. За пределами этой линии исходный производящий контур пересекает эвольвентный профиль зуба колеса, что приводит к подрезанию зуба у основания, а впадина между зубьями нарезаемого колеса получается более широкой.

Подрезание уменьшает эвольвентную часть профиля зуба (что приводит к сокращению продолжительности зацепления каждой пары зубьев проектируемой передачи) и ослабляет зуб в его опасном сечении. Поэтому подрезание недопустимо. Чтобы подрезания не происходило, на конструкцию колеса накладываются геометрические ограничения, из которых определяется минимальное число зубьев, при котором они не будут подрезаны. Для стандартного инструмента это число равняется 17. Также подрезания можно избежать, применив способ изготовления зубчатых колёс, отличный от способа обкатки. Однако и в этом случае условия минимального числа зубьев нужно обязательно соблюдать, иначе впадины между зубьями меньшего колеса получатся столь тесными, что зубьям большего колеса изготовленной передачи будет недостаточно места для их движения и передача заклинится.

Для уменьшения габаритных размеров зубчатых передач колёса следует проектировать с малым числом зубьев. Поэтому при числе зубьев меньше 17, чтобы не происходило подрезания, колёса должны быть изготовлены со смещением инструмента — увеличением расстояния между инструментом и заготовкой.

Что такое коленвал

Коленчатый вал – это механическая деталь автомобильного двигателя, которая является промежуточным звеном-преобразователем тепловой энергии сгораемого топлива в механическую энергию вращения колёс.

По внешнему виду он представляет собой вал из стального сплава со множеством шатунных шеек, которые между собой соединены коленной шейкой. Число шеек-колен соответствует числу цилиндров в двигателе, их расположению, форме. Шейки соединены с поршнями через шатуны, которые, двигаясь возвратно-поступательно, приводят вал в движение.

Если в коленчатом вале шатунные шейки находятся с двух сторон от коленной шейки, он называется полноопорным. Если же они расположены только с одной стороны – неполноопорным.

Коленвал производится из углеродистой или легированной стали с повышенной износостойкостью (для спорткаров, люкс-моделей и автомобилей с повышенной мощностью) или модифицированного чугуна (для стандартных серийных моделей) с помощью литья или прессования. Для легирования стали применяются молибден, хром и иные металлы, существенное увеличивающие прочность сплава.

В большинстве двигателей коленчатый вал располагается в нижней части, над картером, в оппозитных – выше, по центру мотора.

Особенности производства валов

В процессе изготовления валов стальные заготовки подвергаются большому количеству операций: первоначально заготовке придаются основные формы и размеры: обточка и расточка валов осуществляется на токарных станках с ЧПУ и прецизионными борштангами, что позволяет осуществить качественную обработку даже больших валов как изнутри, так и с наружной поверхности. В дальнейшем осуществляется сварка отдельных элементов вала и фрезерование шпоночных канавок и проточек. После этого почти готовые валы шлифуются для придания им особо точных размеров. Осуществить точную шлифовку валов на производстве помогают лазерные методы измерения размеров.

Для проверки качества все валы проходят динамическую балансировку: некачественный вал может создавать существенные потери при передаче энергии, а значит приводить к сбоям в работе оборудования.

Заключительным этапом обработки валов является нанесение покрытия на его поверхности. В зависимости от сферы применения вала покрытие бывает различным. Например, если валы будут использоваться в агрессивных средах кислот, солей, щелочей, в качестве антикоррозионной защиты используют гуммирование (обрезинивание), что позволяет существенно увеличить срок службы валов. Также для защиты от коррозии и для увеличения срока службы в агрессивных средах валы могут обрабатываться с помощью электродугового напыления, при котором две токоведущие проволоки, образующие электрическую дугу, перемещаются в зону горения, расплавляются и потоком сжатого воздуха распыляются на обрабатываемую поверхность валов. Еще одним способом повысить износостойкость валов и устойчивость к коррозии, а также способом снизить трение является хромирование. Хромирование валов – это диффузное насыщение поверхностей валов хромов, что в итоге позволяет увеличить твердость валов.

В случае, если валы износились и требуют реставрации, для этого также используется гуммирование и электродуговое напыление, что позволяет восстановить форму валов или отдельных, наиболее износившихся поверхностей.

Валы используются в различных направлениях промышленности и производства, в том числе наиболее востребованы в полиграфии, производстве упаковки, деревообработке, текстильной промышленности и производстве целлюлозы.

Валы могут изготавливаться различными производителями как на основании чертежей, так и на примере изношенной детали.

Размеры и вес валов также бывают различными. При выборе производителя валов желательно учесть специфику и производственные мощности металлургического предприятия, чтобы выбрать партнера, наиболее соответствующего потребностям.

Свинцовые бронзы

Свинцовые бронзы представляют собой сплавы Сu (40—70%) и Рb (30—60%) с присадками небольших количеств Sn, Zn, Ni, Ag. В СССР наиболее распространены бронзы БрС30 (30% Рb; остальное Сu) и БрО5С25 (5% Sn; 25% Рb; остальное Сu). Применяют также высокосвинцовую никелевую бронзу БрС60Н2,5 (60% Рb; 2,5 Ni).

Свинец практически нерастворим в меди и присутствует в сплавах в виде округлых включений, более или менее равномерно распределенных в медной матрице.

Свинцовые бронзы прочнее и тверже баббитов (НВ 40—60). В отличие от баббитов твердость и прочность их остаются практически постоянными до 200°С. Теплопроводность 0,12—0,13 Вт/(м·°С).

Недостатком свинцовых бронз является пониженная коррозионная стойкость (из-за наличия свободного свинца). Кроме того, свинец вызывает ускоренное окисление масла при эксплуатации.

Прирабатываемость и антифрикционные свойства свинцовой бронзы хуже, чем у баббитов. Подшипники с заливкой свинцовой бронзой требуют особенно малой шероховатости поверхностей трения, исключения перекосов, увеличения жесткости системы вал–подшипник, увеличения прокачки масли и тщательной его фильтрации, а также повышения поверхностной твердости вала (>HRC 50). Зазоры в подшипниках с заливкой свинцовой бронзой делают в среднем на 30—50% больше, чем в подшипниках с баббитовой заливкой. Целесообразно применять масла с низким кислотным числом (< 1 мг КОН/г) и вводить в масло противоокислительные присадки.

Рабочие поверхности подшипников с заливкой свинцовой бронзой обрабатывают тонкой расточкой алмазными или твердосплавными резцами с малыми подачами и большими скоростями резания (10—13 м/сек).

Свинцовую бронзу заливают на вкладыши из низкоуглеродистых сталей слоем толщиной 0,5—0,8 мм при 1050°С в графитных формах. Во избежание ликвации и для получения равномерного и тонкодисперсного распределения свинца в сплаве вкладыши сразу после заливки подвергают интенсивному охлаждению водой, пульверизованной сжатым воздухом.

Разработаны улучшенные составы свинцовых бронз с 30% Рb с присадками Ni (до 5%), Sn (до 25%) и незначительных количеств S и Са. Присадка Ni увеличивает коррозионную стойкость, S и Са вводят для предупреждения ликвации свинца.

Наряду с высокосвинцовыми бронзами для заливки подшипников применяют пластичные (НВ 60—80) бронзы с содержанием 5—7% Рb, 5% Р и 5% Zn.

Материалы, применяемые для изготовления валов и осей

Шипы и шейки по форме могут быть цилиндрическими, коническими, сферическими.

Шейкой 2 называется цапфа, расположенная в средней части вала или оси.

Шипом 1 называется цапфа, расположенная на конце вала и передающая преимущественно радиальную нагрузку.

Конструктивные элементы валов и осей

Материалы, применяемые для изготовления валов и осей

Прямые валы и оси изготавливают гладкими или ступенчатыми. Образование ступеней связано с различной напряженностью отдельных сечений, а также с условиями изготовления и сборки.

Оси бывают вращающиеся и неподвижные.

Сплошные; 2) полые.

Прямые, 2) коленчатые; 3)гибкие.

Трансмиссионные.

По форме геометрической оси валы бывают:

По типу сечения валы бывают:

Материалы валов и осей должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Основными материалами для валов служат углеродистые и легированные стали. Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х. Для высоконапряжённых валов ответственных машин применяют легированные стали 40ХН, 20Х, 12ХНЗА. Для осей обычно применяют сталь углеродистую обыкновенного качества. Заготовки валов и осей – это круглый прокат или специальные поковки.

Опорная часть вала или оси называется цапфой (рис.3.1.1).

Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливают на валах или осях.

Вал – деталь машин, предназначенная для поддержания сидящих на нем деталей и передачи крутящего момента. При работе вал испытывает деформации кручения и изгиба, иногда – растяжения-сжатия.

Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент, а, следовательно, не испытывает кручения.

Классификация валов и осей

По форме геометрической оси валы бывают:

1) прямые, 2) коленчатые; 3)гибкие.

По типу сечения валы бывают:

Оси бывают вращающиеся и неподвижные.

Прямые валы и оси изготавливают гладкими или ступенчатыми. Образование ступеней связано с различной напряженностью отдельных сечений, а также с условиями изготовления и сборки.

Материалы валов и осей должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости. Основными материалами для валов служат углеродистые и легированные стали. Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали 45, 40Х. Для высоконапряжённых валов ответственных машин применяют легированные стали 40ХН, 20Х, 12ХНЗА. Для осей обычно применяют сталь углеродистую обыкновенного качества. Заготовки валов и осей – это круглый прокат или специальные поковки.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Этапы изготовления

Металлообработка на заказ позволяет изготавливать различные виды валов, учитывая индивидуальные габариты детали, сферу эксплуатации и конструктивные особенности изделия. Производство валов заключается в нескольких основных этапах:

Почему коленвалы называют плоскими

В процессе изучения устройства коленчатого вала, порой кажется, что ты на уроке биологии. Первым делом в глаза бросаются массивные плоские “щеки”, между которыми находятся “шейки”. Одни шейки (как вы наверняка знаете) – коренные (на них вал опирается, лежа в картере) и шатунные (именно к ним сверху “цепляются” шатуны). Если посмотреть на коленвал “в фас”, возможны два варианта: либо щеки с шейками лежат в одной плоскости, либо половина из них расположена под прямым углом к другой половине. В первом случае вал и называют плоским.

При сборке двигателя вашей малолитражки наверняка использован именно плоский вал – это самой собой разумеющееся решение для 4-цилиндрового двигателя. А вот при создании V-образной “восьмерки” уже есть выбор. Изначально (на заре автомобилестроения) все конструкторы предпочитали именно плоские валы, однако с ростом мощности силовые агрегаты генерировали все больше вибраций и все труднее поддавались балансировке. Именно в попытках уменьшить уровень вибраций создатели моторов и пришли к схеме с установкой шеек под прямым углом друг к другу. И сейчас на большинстве V-образных “восьмерок” стоят именно такие коленвалы. А “плоские” остались уделом гоночных моторов или двигателей для суперкаров – можно вспомнить силовые агрегаты Ferrari или 5-литровый двигатель под капотом нового Shelby Mustang GT350.

Понять разницу между плоским коленвалом (справа) и коленвалом с шейками, установленными под прямым углом, проще всего с помощью картинок.

Окончательно отказываться от плоского коленвала мотористы не собираются. Ведь более простая конструкция делает его компактнее и легче, а значит – при прочих равных такой вал способен быстрее раскручиваться, делая мотор более приемистым. К тому же, сто последних лет металлурги не сидели спустя рукава – и благодаря продвинутым материалам, позволяющим при прежних размерах сделать деталь ощутимо легче, у современных плоских валов вибрации на порядок меньше, чем у их далеких предков.

Остается вопрос: почему же тогда коленвалы 4-цилиндровых моторов делают плоскими? Дело в том, что уровень вибраций, вызванных т.н. силами инерции 2-го порядка (именно они проявляются на V-образных “восьмерках” с плоским коленвалом), сильно зависит от рабочего объема мотора. 4-цилиндровые двигатели компактны – поэтому на такие вибрации порой можно просто закрыть глаза. А если нельзя – проще и дешевле использовать т.н. балансирные валы. О которых мы поговорим в другой раз.

Обработка коленвала.

Коленвалы ДВС в процессе изготовления подвергаются механической и химико-термической обработкам. Так как коленчатый вал двигателей — это сложное устройство с высокой точностью, оно делается с высокими квалитетами только на заводах. Механобработка вала, в основном, понятна многим — это изменение формы по заданным параметрам.

Химическая обработка коленвалов — это закалка током высокой частоты (ТВЧ), азотирование, закалка поверхностного слоя. Изношенные азотированные валы не шлифуют, они подлежат замене. Благодаря всем этим хим и термическим обработкам повышается прочность и износоустойчивость.

Что такое модуль зубчатого колеса

Современные шестерни далеко ушли от своих деревянных шестизубых предков, изготавливаемых механиками с помощью воображения и мерной веревочки. Конструкция передач намного усложнилась, тысячекратно возросли скорость вращения и усилия, передаваемые через такие передачи. В связи с этим усложнились и методы их конструирования. Каждую шестеренку характеризует несколько основных параметров

Одним из самых универсальных характеристик является модуль зубчатого колеса. Существует для подвида — основной и торцевой.

В большинстве расчетов используется основной. Он рассчитывается применительно к делительной окружности и служит одним из важнейших параметров.

Для расчета этого параметра применяют следующие формулы:

Параметры зубчатых колес

Модуль зубчатого колеса можно рассчитать и следующим образом:

где h — высота зубца.

где De — диаметр окружности выступов,а z — число зубьев.

Что же такое модуль шестерни?

это универсальная характеристика зубчатого колеса, связывающая воедино такие его важнейшие параметры, как шаг, высота зуба, число зубов и диаметр окружности выступов. Эта характеристика участвует во всех расчетах, связанных с конструированием систем передач.

Серебро

Для тяжелонагруженных опор машин, выпускаемых небольшими сериями, применяют подшипники с поверхностью трения из серебра (с присадкой небольших количеств Sn и Рb).

Серебряные покрытия отличаются пластичностью, мягкостью (в отожженном состоянии НВ 25—35), хорошими антифрикционными качествами и высоким сопротивлением усталости.

Теплопроводность серебряных покрытий высокая — 0,36—0,42 Вт/(м·°С). Коэффициент линейного расширения 18·10 –6 . Модуль упругости Е = 8,2·10 4 МПа. Температура плавлении 960°С.

Серебро заливают на поверхность вкладышей слоем 0,1—0,3 мм или наносят электролитически на пористую бронзовую или медно-никелевую подложку слоем толщиной 20—50 мкм.

В отдельных случаях для улучшения связи с вкладышем серебро заливают на мелкоячеистую стальную основу. Выступающие на поверхность участки стальной матрицы увеличивают несущую способность подшипника.

В целях улучшения прирабатываемости на поверхность серебряного покрытия наносят слой свинца или свинцово-сурьмяного сплина толщиной 10—30 мкм, который для предупреждения коррозии покрывают слоем индия толщиной несколько микрометров.

Необходимо применение валов повышенной твердости (> HRC 50).

Изготовление валов из металла. Классификация и особенности

Производство валов – сложный процесс в машиностроении, поскольку валы передают вращающий момент, нагружены радиальными и изгибающими силами. ООО «РПМ» выполняет проектирование, расчет, а также изготовление по чертежам. Основными критериями работоспособности являются прочность, жесткость и устойчивость к вибрациям. Размеры, форма выбираются исходя из распределения моментов и сил, условий сборки, технологии изготовления.

Операции, выполняемые в ходе изготовления валов:

Материалы, применяемые при производстве валов:

Изготовление осуществляют из легированных или углеродистых сталей. Для изделий с диаметрами, определяемыми в основном жесткостью, используют углеродистые конструкционные стали марок 30, 40, Ст5, без выполнения термической обработки. Для ответственных механизмов применяют легированные, среднеуглеродистые стали 45, 40Х, в дальнейшем подвергают их закалке с высоким отпуском. Сильно нагруженные детали, работающие в ответственных машинах, производятся из легированных сталей марок: 30ХГТ, 30ХГСА, 40ХН, 40ХН2МА и др. Валы из этих сталей в дальнейшем проходят операцию поверхностной закалки с низким отпуском либо улучшению. Для изготовления тяжелых, полых, коленчатых валов, конструкция которых предусматривает наличие больших фланцев, вместе со сталью применяют модифицированные и высокопрочные чугуны. Изделия диаметром до 150 мм в основном производят из прокатных заготовок; диаметром больше 150мм — из поковок, полые чаще выполняют из стандартных стальных труб.

Стальные валы

Валы стальные – это вид поковок цилиндрической формы, имеющие сечение квадратной, прямоугольной или круглой формы.

-

Стальные валы выпускаются из стали различных марок в зависимости от того, в какой среде будет использоваться деталь. Наиболее востребовано производство валов из низколегированной углеродистой стали, однако для работы в агрессивных средах валы могут производиться из коррозионно-устойчивых марок стали.

Валы применяются в машиностроительной , металлургической и прочих отраслях производства . Основное назначение вала – передача момента вращения. В любом механизме или агрегате можно найти вал . Расположение валов в оборудовании может быть разнообразным, в этом и заключается особенность данной детали , что передача момента возможно даже под углом в 90 градусов.

Как правило, для производства валов используют сталь марки: 45, 40Х, 40ХН в зависимости от условий эксплуатации. Сталь 45 наиболее распространенная в машиностроении, так как механические свойства удовлетворяют предъявляемым требованиям. Так же из стали 45 изготавливают коленчатые и распределительные валы, шестерни и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность.

Стоимость изготовления деталей , узлов рассчитывается индивидуально и зависит от конкретного технического задания, количества деталей заказа , наличия заготовок на складе.

Валы – это металлические детали цилиндрической формы с круглым или квадратным сечением, используемые в различных устройствах и механизмах машин для передачи механической энергии. Валы передают крутящий момент и воспринимают действующие силы со стороны расположенных на них деталей или опор.

Производство валов – одно из направлений деятельности организаций, специализирующихся на обработке металлов и металлургическом производстве.

В зависимости от назначения, валы могут изготавливаться различных размеров и форм.

Многослойные покрытия

При многослойной заливке тонкий слой оловянного баббита наносят на подложку из антифрикционного сплава толщиной 0,2—0,5 мм. Позволяя использовать ценные качества оловянных баббитов, этот способ резко сокращает расход олова и вместе с тем увеличивает сопротивление усталости и сопротивляемость заливки ударным нагрузкам.

В качестве подложки применяют свинцовые бронзы, алюминиевые сплавы и бронзы. Наилучшие результаты дают пористые подложки из спеченных сплавов Cu–Al и Сu–Ni (60% Сu, 40% Ni), обеспечивающие прочную связь баббита с вкладышем.

Применяют два способа нанесения баббита. При заливке баббит наносят слоем 0,3—0,4 мм. После обработки толщина баббитового слоя составляет 0,15—0,2 мм.

Технологичнее электролитическое осаждение баббита слоем толщиной 15—20 мкм на поверхности подложки, обработанной начисто. При этом способе обязательно применять пористую подложку, которая, будучи пропитана баббитом, образует антифрикционный подслой, обеспечивающий правильную работу подшипника при местном или общем износе поверхностного баббитового слоя.

Иногда в качестве поверхностного слоя применяют свинцовые баббиты. Для предупреждения коррозии на них наносят электролитический слой In толщиной несколько микрометров, который затем подвергают диффузии посредством нагрева при 150°С в течение 2—3 ч.

Бронзы

Бронзы применяют для изготовления подшипников, работающих в области преимущественно полужидкостной смазки при небольших окружных скоростях (подшипники вспомогательных приводов). Благодаря повышенной твердости они выдерживают большие удельные нагрузки.

Наиболее распространены оловянные, оловянно-свинцовые и оловянно-цинково-свинцовые бронзы (табл. 29).

Хорошими антифрикционными качествами обладают оловянные бронзы типа БрОФ. Бронзы с содержанием >0,5% Sn отливают (предпочтительно в кокили), с содержанием <0,5% Sn — штампуют. Твердость штампованных бронз можно снизить до НВ 50—60 посредством смягчающего отжига.

Введение свинца (бронзы БрОС) улучшает обрабатываемость, увеличивает пластичность и снижает твердость бронзы. Бронза БрО5С25 относится к разряду полупластичных.

Наиболее широко применяют оловянно-цинково-свинцовые бронзы, в которых содержание дефицитного олова снижено до 2—6%. Пластичность их выше, чем у оловянных бронз (удлинение 6—15%); твердость НВ 50—70. Оловянно-цинково-свинцовую бронзу БрОЦС 4-4-2,5 применяют в виде холоднокатаных лент для изготовления тонкостенных втулок.

Алюминиево-железные бронзы типа БрАЖ, имеющие повышенную твердость (НВ 70—100), применяют для изготовления втулок, работающих при высоких нагрузках и малых скоростях в условиях полужидкостной и граничной смазки (направляющие втулки всасывающих клапанов двигателей внутреннего сгорания).

Подшипники, работающие при высоких температурах, при граничной смазке (направляющие выхлопных клапанов) изготовляют из жаропрочных железоникельалюминиевых сплавов типа БрАЖН.

Теплопроводность антифрикционных бронз 0,06—0,12 Вт/(м·°С); коэффициент линейного расширения (16—18)·10 –6 ; модуль упругости Е = (8—10)·10 4 МПа.

Валы, работающие в бронзовых подшипниках средней твердости, должны иметь твердость более HRC 50, а в подшипниках из бронзы высокой твердости более HRC 55.

Антифрикционные чугуны

В качестве дешевых заменителей бронз применяют антифрикционные чугуны: серые АЧС с пластинчатым графитом, высокопрочные АВЧ с глобулярным графитом, ковкие АЧК с хлопьевидным графитом и медистые ЧМ (табл. 30).

Недостатки антифрикционных чугунов — хрупкость и высокая твердость (НВ 160—250), исключающая возможность самоприработки. Чугунные подшипники чувствительны к перекосам, вызывающим высокие кромочные давления.

Чугунные подшипники применяют с валами высокой поверхностной твердости (> HRC 55). Мягкие антифрикционные чугуны (АЧС-3, АЧВ-2, АЧК-2) могут при небольших нагрузках работать в паре с нормализованными или улучшенными сталями (HRС 25—35).

Изготовление валов по чертежам заказчика

При производстве валов возникает много моментов, связанных с выбором их формы, размеров, материалов, методов обработки. Это вызывает нужду в разработке как конструкторской, так и технологической документации. После процедур разработки, согласования, утверждения документации приступают к изготовлению по чертежам, согласно полученному маршруту.

Примеры чертежей приведены на рисунке 4.1.

На чертежах отображают все конструктивные элементы, соединения, выбранные при проектировании, указывают все необходимые и достаточные для правильного понимания размеры. Для упрощения чтения чертежа при изготовлении вала, в документации выносятся сечения, строятся разрезы. Необходимо обозначить параметры, относящиеся к точности: допуски, посадки шероховатости поверхностей, отклонения, допуски форм и расположения (прямолинейности, круглости, цилиндричности, радиального, торцевого биения и т.д.).

На заводе РПМ выполняется нарезка валов по чертежам заказчика. Для этого требуется предоставить грамотный чертеж (или даже эскиз), наши технологи проработают процесс и мы приступим к изготовлению.

Таблицы классов пулестойкости

Объединенные таблицы классов пулестойкости с привязкой к рекомендуемой толщине средств защиты и .мишеней (они отличаются).

В таблице 2 соответствие толщин средств защиты видам оружия и классам защиты.

В таблице 1 рекомендации по подбору толщины мишеней в привязке к видам оружия и классам защиты.

Практические стрельбы проводились по образцам из стали 96 (45х2мфба) и военной стали А3

ли со статьей или есть что добавить?