Как сделать соединение ласточкин хвост фрезером

Такой метод крепления применяется в различных областях, где необходимо получить надёжное крепление двух деталей или собрать целую конструкцию. Например, в машиностроении шиповое соединение ласточкин хвост применяют для крепления лопаток на диске в различных компрессорах, в отдельных агрегатах металлорежущих станков, в оптических устройствах для обеспечения точного линейного перемещения.

Наибольшее распространение данный вид крепления получил в строительстве и мебельном производстве.

В строительстве при сборке деревянных домов в торцах скрепляемых брёвен изготавливают элементы ласточкиного хвоста (зубья и пазы). Его целесообразно применять для бруса соединения, имеющего прямоугольную форму. Размерами паза и шипа определяется надёжность всей будущей конструкции.

Кроме этого в строительстве оно используется в производстве различных столярных изделий:

- оконных рам;

- окон, форточек и фрамуг;

- дверных проёмов и самих дверей;

- межкомнатных перегородок, арок, различных углублений.

Ласточкин хвост применяется при изготовлении тары различных размеров (ящиков, коробок, контейнеров).

Ласточкин хвост: теория и практика

Распространено мнение, что сегодня, в эпоху доступного качественного клея и дешевых крепежных изделий, использование ласточкиного хвоста — это больше эстетическая прихоть. Это суждение верно лишь отчасти. Бесспорно, всевозможные варианты этого шипового соединения очень выразительны, свидетельствуют о мастерстве столяра и способны украсить любой проект. Но ласточкин хвост помимо красоты обладает и важными функциональными преимуществами.

Соединение хорошо сопротивляется естественным деформациям древесины, не утрачивая структурной целостности. Благодаря этому качеству его целесообразно использовать в больших деталях, в особенности в изделиях из массива при изготовлении мебели и ящиков.

Используя ласточкин хвост, можно выбирать оптимальную прочность соединения: на это влияет общее количество шипов и угол наклона проушины. Еще одна особенность, которая повышает механическую прочность, — большая площадь склейки.

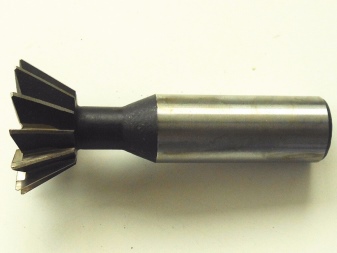

Фрезы «ласточкин хвост»

Фрезы «ласточкин хвост» по дереву и металлу очень разнообразны, но все они должны соответствовать нормам ГОСТа. Обязательно требуется изучить применение фрез 55-60 градусов для работы ручным фрезером и других фрез для пазов. А также надо посмотреть на особенности твердосплавных и угловых моделей, на многие другие тонкости.

Текст ГОСТ Р 52967-2008 Фрезы для обработки пазов типа «Ласточкин хвост». Размеры

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

Анатомия ласточкиного хвоста

Соединение состоит из двух деталей. На конце одной из них вырезаны широкие трапецеидальные «ласточкины хвосты», на другой — узкие ответные шипы. Шип на краю называют половинным или односторонним из-за наличия одного скоса вместо двух.

Схема деталировки ласточкиного хвоста

Описание

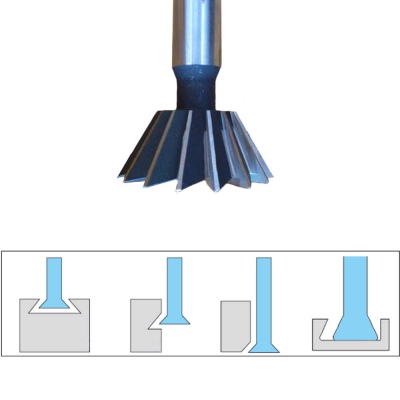

Фрезы для самых разных поверхностей и задач встречаются в очень широком ассортименте. Каждое из таких изделий отличается специфическими особенностями. Но даже на общем фоне фрезы «ласточкин хвост» выделяются максимально убедительно. В основном инструменты этого типа применяют для подготовки ящичных соединений. Особенная форма рабочей головки гарантирует:

отменную точность исполнения работ;

примечательную остроту лезвий;

высокую прочность и надежность в самых сложных условиях.

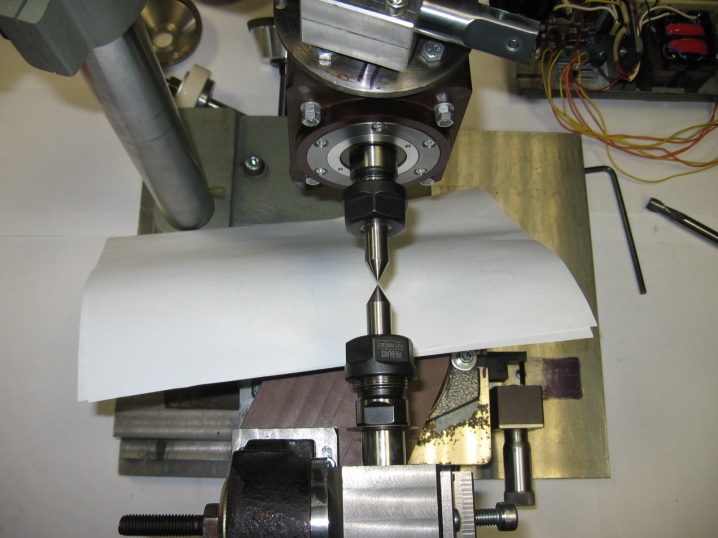

Такие инструменты применяют при работе ручным и станковым фрезером по дереву. Важно: ГОСТ 29118, принятый в 1991 году и до сих пор упоминающийся в ряде источников, на деле давно выведен из обращения. Сейчас можно руководствоваться только ГОСТом 2008 года. В нем закреплены основные размеры и диаметры фрез типа «ласточкин хвост». Но на этом знакомство с инструментом, конечно, не заканчивается.

Фреза ласточкин хвост по дереву — как использовать

Сначала необходимую заготовку жестко фиксируют и обозначают места, где необходимо убрать материал. После на самой фрезе устанавливается необходимый вылет и можно приступать к работе, используя специальный шаблон. Если «шипов» будет слишком много, то все лишние элементы просто срезаются, что позволяет подогнать обе детали друг к другу. Кстати, обе детали — с «хвостами» и «шипами» устанавливаются рядом, чтобы ускорить процесс подгонки.

Выбор электроинструмента, фрезы

Стандартный шип представляет собой двустороннюю выборку древесины с одного края заготовки. Для этого подойдет любой ручной фрезер с цангой 12 мм либо 8 мм. Прямоугольная пазовая фреза отлично подойдет для обработки двух деталей, используемых в данном соединении:

- боковая поверхность, нижний торец необходимы для создания паза;

- шип ручным фрезером изготавливается торцевой кромкой инструмента.

Рисунок 2. Схема приспособления для фрезерования шипов.

Таким образом, заправив один раз фрезу, мастер избавляется от необходимости переустановки оснастки, что очень удобно при строительстве, серийном выпуске мебели.

Шип «ласточкин хвост» более надежен, долговечен, для его изготовления потребуется аналогичная фреза с таким же названием. Однако приспособление в этом случае будет совершенно другим. Ручной фрезер для шипа является универсальным инструментом, поэтому в замене не нуждается. Электроинструмент этого типа имеет удобные боковые рукоятки, широкую подошву, фиксацию шпинделя от проворачивания при смене оснастки. Вылет фрезы в момент резания не может изменяться благодаря боковому стопору.

Что нужно учитывать при проектировании соединения?

При проектировании ласточкиного хвоста учитывают ряд моментов, которые будут влиять как на его прочность, так и на внешний вид.

Интервал между шипами. Расстояние между шипами и их размер определяют прочность соединения.

При равных промежутках (соотношение 1:1) механическая прочность наиболее высокая. Но такую конфигурацию используют редко. Поскольку из-за большего количества элементов изготовление детали занимает соответствующее время. Вероятность допустить ошибки, которые станут причиной неплотной подгонки, также выше. Обычно используют соотношение 2:1 или 3:1. В этих случаях прочность соединения остается такой же высокой.

При сочленении широких деталей по краям делают дополнительные шипы с небольшими промежутками. Такое решение помогает эффективно бороться с короблением древесины.

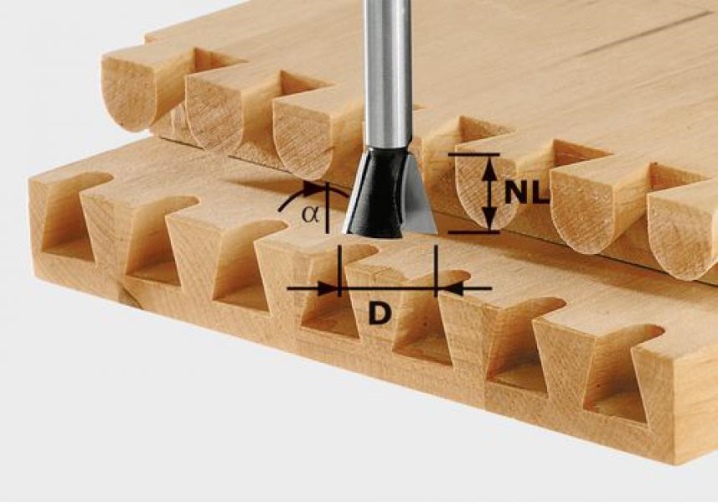

Угол ласточкиного хвоста — это важный параметр, определяющий механические характеристики соединения. При слишком маленьком угле, замок не будет запираться и крепление превратиться в обычное шиповое соединение. Если угол слишком большой, при сборке зауженная часть «ласточкиного хвоста» может расколоться и шип отпадет.

Для древесины мягких пород угол «ласточкиного хвоста» делают более крутым, так как она в большей степени подвержена смятию и деформациям под воздействием нагрузок. Оптимальное соотношение 1:6. Для древесины твердых пород угол делают менее крутым — 1:8.

Принцип проектирования формы «ласточкиного хвоста» отображен на чертеже.

Типы соединения «ласточкин хвост»

В современных изделиях применяют различные виды соединения. Чтобы определить тип соединения на крепёж ласточкин хвост лучше посмотреть сверху. В этом случае можно отметить следующие типы:

- грубые (пазы и зубцы хорошо видны и точно демонстрируют систему крепления);

- скрытые (зубцы не видны, они скрыты корпусом второй детали);

- сквозное соединение (шип охватывает всю ширину второй детали);

- односторонний шип (в этом случае вырезается только часть, а вторая сторона остаётся неизменной).

Кроме внешней формы они классифицируются по размеру изготовленных пазов и зубьев. В технической документации указывается относительный масштаб. Он объединяет основные размеры отдельных элементов:

- интервалы между шипами;

- величина шипа;

- угол наклона;

- количество шипов.

Для грубых соединений применяется масштаб 1:5. Он обеспечивает надёжный контакт особенно крупногабаритных деталей. Этот масштаб приемлем для мягких сортов древесины. В конструкциях из твёрдой древесины обычно применяют масштаб 1:8. Такой контакт выглядит более эстетично. При выборе этого параметра необходимо учитывать, что при небольшом угле наклона под воздействием внешней нагрузки или внутренних натяжений конструкция может разойтись. Поэтому его крепят с помощью столярного клея. При задании большого угла снижается нижняя часть шипа, что может привести к его разрушению.

Сферы применения

Очень широко используются такие приспособления для бруса профилированной категории. Потому без них крайне тяжело обойтись в частном домостроении. Чаще всего подразумевается связка с чашкорезными станками ручного типа. Это наилучшим образом отвечает требованиям геометрии готовых изделий и основным характеристикам самих фрез. Без особых сложностей можно будет сделать соединения Т-образного вида между различающимися по толщине стенками.

Такое применение фрезы для изготовления пазов необходимо, в частности, когда врезают перегородки, а также при получении пристроек к главному сооружению. Пазы принято готовить в главных бревнах конструкции, а присоединяющиеся части – во второстепенных узлах. Это как раз тот случай, когда необходимо чашкорезное устройство. Фреза по дереву под паз оборудуется ножами из твердых сплавов.

С ее помощью (при условии дополнительного усовершенствования) можно получить режущую торцевую кромку.

Ножи закрепляют винтами внутри корпуса. Каждый из ножей имеет пару рабочих кромок. Сократить потребление энергии при резке удается благодаря двум варьирующимся углам по отношению к оси кручения. Соединения типа «ласточкин хвост» активно используют:

в строительной отрасли;

в мебельном производстве;

в некоторых агрегатах металлорежущего оборудования;

в отдельных оптических устройствах.

Как сделать точную разметку?

При изготовлении ласточкиного хвоста своими руками точность разметки имеет первоочередное значение. Для ее нанесения традиционно используют малку и угольник.

Более практичным и удобным приспособлением для этих целей является специальный шаблон. Такие разметчики бывают с разными показателями угла, и рассчитаны для мягких или твердых пород дерева.

Как выбрать паз фрезером?

Решение задачи зависит от того, где располагаются пазы, какой размер они имеют. Можно привести несколько рекомендаций домашним мастерам:

- Использование открытых пазов предполагает закрепление у столешницы, проведение заготовки вдоль фрезы.

- Точность определяется высотой фрезы, местом расположения планки.

- Рекомендуется пользоваться древесными отходами для пробных операций. Это позволяет избежать ошибок.

- Выборка проводится поэтапно, при этом осуществляется несколько проходов.

Главное после завершения каждого этапа вовремя избавляться от отходов из древесины. Тогда инструмент точно не будет страдать от перегрева. При выполнении работы легче всего использовать вырезанный из фанеры шаблон. По нему проходят самой фрезой, с установленным подшипником.

Какими бывают?

В основном такие фрезы работают по дереву, хотя есть и изделия, работающие по металлу. Но главное не в этом, а в том, каким образом может использоваться приспособление. Хвостовик такой фрезы может быть выполнен под углом:

Но общая угловая мера в плане может оказаться еще больше. Например, известен инструмент с общим углом 55 градусов. Модель делается из стали Р6АМ5 и имеет форму «обратного конуса». Технические параметры:

рабочий сегмент длиной 0,63 см;

суммарная длина 6 см;

масса изделия 52 грамма.

Похожий продукт, и даже из той же самой стали, может быть выполнен с общим углом 60 градусов. Важным отличием при этом является исполнение в форме обратного конуса. Сечение хвостового блока составляет 1,2 см. Общие и рабочие длины те же, что и в предыдущем случае. А также встречаются варианты с общими углами:

От переднего угла зависит то, насколько активно будет образовываться стружка. Чем угол больше, тем легче стружка выходит наружу, и тем ниже итоговое сопротивление резу. Но проблема в том, что при очень большом угле кромка существенно ослабляется. Центр давления, оказываемого стружкой, будет находиться чрезмерно близко к ней. Потому решающее значение имеют характеристики обрабатываемого материала.

Важно: стоит понимать, что оснастка для ручного фрезера может существенно отличаться от устройств, используемых на фабричных деревообрабатывающих станках. Эти модели не взаимозаменяемы, и необходимо внимательно подбирать их с учетом потребности в том или ином основном оборудовании. Что касается материала самого инструмента, то в большинстве профессиональных мастерских настоятельно рекомендуется использовать твердосплавную разновидность.

Она служит гораздо дольше обычных быстрорежущих сплавов, правда, стоит довольно дорого, что затрудняет домашнее применение.

Твердые сплавы, такие как карбид вольфрама (но не только он, разумеется) могут:

работать при температуре около 800 градусов, а иногда и выше;

справиться с максимально твердыми материалами (за что их ценят те же инженеры различных отраслей);

обеспечить высокую производительность даже в самых сложных и неоднозначных случаях.

Правила эксплуатации

Разумеется, фреза «ласточкин хвост» обязательно должна поддерживаться в идеальной чистоте и порядке. Эти моменты следует проверять и до начала работ, и после их окончания. По меньшей мере раз в месяц нужно внимательно осматривать устройство, и при любых проблемах, явных визуальных недочетах перетачивать или заменять его. Перед началом работы фрезу требуется:

поставить в станок технически корректным способом и надежно закрепить в оптимальном положении.

Статическая балансировка проводится без предварительного раскручивания. Основная цель – уравновесить силы, которые будут воздействовать на крутящуюся фрезу. Добиваются размещения центра масс точно на оси кручения. Начинают с насадки на предварительно сбалансированную оправку, которую, в свою очередь, ставят на направляющие горизонтального типа. Их можно выверить с помощью корректируемых опор; оценить погрешность поможет гидроуровень.

Прогон по направляющим повторяют 3-4 раза, подбирая оптимальное положение. Величину неуравновешенности определяют с помощью пластилиновых гирек либо шариков. Масса выбирается с расчетом на остановку в произвольном положении. Корректировка проводится по итогу:

вкручиванием особых винтов в легкий сегмент.

Динамическую балансировку ведут на профессиональных станках. С ее помощью уравновешивают не только силу, но и момент. Особенно важна подобная процедура для длинных фрезерующих инструментов. Точить фрезы требуется, сохраняя в неизменном виде:

совпадение радиусов зубьев.

Перед установкой приспособления на станок или в ручной фрезер требуется проверять такие показатели, как:

биение в осевой плоскости;

биение по торцу;

степень параллелизма осей по вертикали и перпендикулярности по горизонтали.

Монтировать на шпиндель составную фрезу с затылованным типом зубцов без использования патронов не допускается. Резьба патрона должна идти против хода вращения инструмента. Все работы с шаблонами во избежание ошибок должны проводиться в два прогона. Удалять заготовку можно только после полного вывода инструмента из нее, во избежание повреждения.

Нельзя поднимать фрезер, если приспособление находится внутри заготовки или тем более застряло в ней; отпускают цанговую гайку и корректируют высоту, либо выкручивают хвостовую часть.

Есть еще несколько важных рекомендаций:

регулярно проверять остроту фрезы;

прочно закреплять все заготовки;

менять рабочую часть только при полном обесточивании устройства;

максимально точно позиционировать все обрабатываемые детали;

по возможности обеспечивать однородную нагрузку на инструмент в течение всего периода работы.

Как сделать ласточкин хвост фрезером

Для массового производства деталей с таким замком целесообразно использовать механизированные методы. Наиболее оптимальным вариантом в этом случае является применение специальных шаблонов, в которых одна сторона предназначена для фрезерования «ласточкиных хвостов», вторая — для создания шипов.

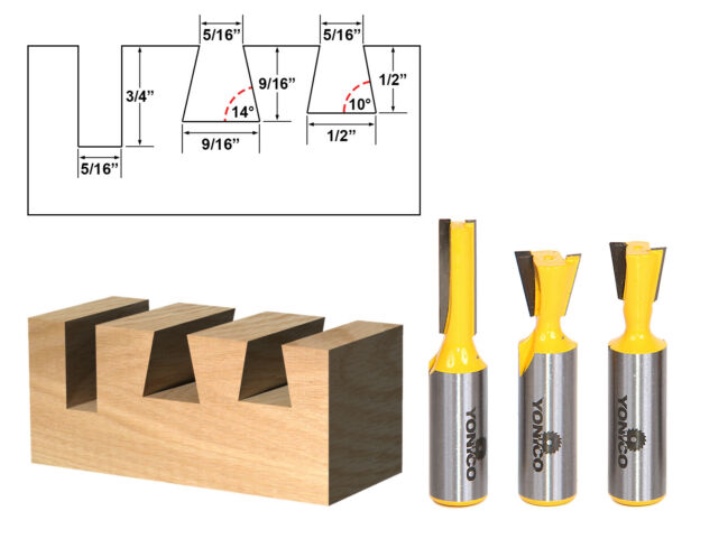

Шаблоны для ласточкиного хвоста предусматривают использование двух разных фрез. Первая — это конусная фреза для вырезания трапециевидных «ласточкиных хвостов». Вторая — прямая фреза по дереву для создания шипов.

- Выравнивание деталей

Деталь с «хвостами» позиционируем таким образом, чтобы ее край располагался строго по центру слота. Вторую деталь (с шипами) устанавливаем заподлицо с обратной стороны. Для точной подгонки двух заготовок используем столярный угольник.

Собранную конструкцию фиксируем в горизонтальном положении, зажав струбцинами или в тисках.

- Фрезерование «ласточкиных хвостов»

Для удобства карандашом отмечаем отходную часть. Устанавливаем нужный вылет конусной фрезы и вырезаем промежутки между ласточкиными хвостами.

- Фрезерование детали с шипами

На соответствующей стороне шаблона прямой фрезой вырезаем шипы по всей длине детали.

Срезание лишних шипов. Отпускаем струбцины и сдвигаем шаблон так, чтобы каждый шип находился по центру слота.

Описание процесса изготовления

Процесс изготовления зависит от применяемых станков и инструмента. Если изготавливается соединение ласточкин хвост с помощью фрезера, задача сводится к правильной настройке фрезерного станка, выбору необходимого режущего инструмента. Обычно проведением таких работ занимаются профессиональные столяры. Для них заранее подготовлена документация с чертежами, в которых указаны все необходимые размеры и последовательность изготовления.

Для качественного изготовления крепления ласточкин хвост своими руками сначала производят разметку на каждой из деталей. Параметры зубьев и пазов, их количество и расположение выбирается в соответствие с установленными стандартами.

Если нет возможности обратиться к документации, опытные столяры советуют изготавливать отдельные элементы с учётом следующих параметров. Толщина зуба должна быть около одной третьей части всего размера. Длину желательно выбирать равной толщине самой детали.

После проведения подготовительных работ необходимо обязательно провести предварительную проверку точности зацепления. Если были допущены ошибки, необходимо провести подгонку каждого элемента (шипа или паза). После устранения всех недостатков приступают к склеиванию деталей.

Создание шипов на брусках и досках

Обработка выполняется при помощи следующей последовательности действий:

- Деталь, подвергаемая обработке, устанавливается на плоскости с нижней стороны.

- Край детали, где происходит формирование шипа, вмещают вырезы у направляющих вверху. Конструкция движется внутрь, пока не упрётся в конец.

- Элемент подвижного типа должен фиксироваться, с сохранением определённого положения.

- Применяем клиновой инструмент, чтобы соединить друг с другом направляющие и плоскость, расположенные вверху.

- Соединение ручного фрезера с верхними направляющими.

- При помощи фрезерного инструмента на домашнем фрезерном столе производится снятие древесины у одной стороны.

- Когда обработана первая сторона заготовки, начинают вторую.

Операция будет успешной только при высоких параметрах производительности и точности. Настройка относится к обязательным действиям перед тем, как инструменты включаются. Для решения вопроса действия выполняются со следующей последовательностью:

- Фрезерный инструмент опускают до тех пор, пока он не дойдёт до поверхности основания.

- Измерение толщины детали.

- Результат по толщине делится на 4. Итог – параметр расстояния, которого придерживаются, поднимая фрезу над основанием.

ли со статьей или есть что добавить?