1 Область применения

Настоящий стандарт устанавливает систему допусков ISO на линейные размеры следующих геометрических элементов:

b) две параллельные противолежащие плоскости.

В стандарте изложены основные положения и терминология, относящиеся к этой системе допусков, и приведены классы допусков предпочтительного применения.

Стандарт также содержит термины и определения, относящиеся к посадкам, образуемым двумя размерными элементами, без ограничения ориентации и месторасположения этих элементов, и поясняет понятия «основной вал» и «основное отверстие».

Дополнительные варианты назначения предельных отклонений линейных размеров с неуказанными допусками

А.1 Настоящее приложение устанавливает дополнительные варианты предельных отклонений линейных размеров с неуказанными допусками, нашедшие применение в промышленности.

Кроме симметричных предельных отклонений, установленных в основной части стандарта, в дополнение к ИСО 2768-1 допускается применение односторонних предельных отклонений для размеров отверстий и валов по квалитетам ГОСТ 25346 и ГОСТ 25348 (дополнительный вариант 1) или классам точности настоящего стандарта (дополнительный вариант 2) в соответствии с таблицей .

Назначение дополнительных вариантов предельных отклонений линейных размеров с неуказанными допусками при новом проектировании рекомендуется ограничить.

Таблица А.1 — Дополнительные варианты неуказанных предельных отклонений линейных размеров

Класс точности

Обозначения предельных отклонений

размеров отверстий

размеров валов

размеров элементов, не относящихся к отверстиям и валам

± t1/2 (или ± IT12/2)

± t2/2 (или ± IT14/2)

± t3/2 (или ± IT16/2)

Очень грубый

± t4/2 (или ± IT17/2)

Очень грубый

А.2 Предельные отклонения по квалитетам (Н, h, ± IT/2) должны соответствовать ГОСТ 25346 и ГОСТ 25348.

Симметричные предельные отклонения по классам точности (± t/2) должны соответствовать приведенным в таблице , при этом обозначение ± t1/2 соответствует обозначению f, ± t2/2 — т, ± t3/2 — с, ± t4/2 — v.

Односторонние предельные отклонения (+t, —t) должны соответствовать приведенным в таблице .

Таблица А.2 — Односторонние предельные отклонения линейных размеров, кроме притупленных кромок (наружных радиусов скругления и высот фасок, см. таблицу ) по классам точности

Размеры в миллиметрах

Класс точности

Обозначение предельных отклонений

Предельные отклонения для интервалов номинальных размеров

св. 30 до 120

св. 120 до 400

св. 400 до 1000

св. 1000 до 2000

св. 2000 до 4000

св. 4000 до 6000

св. 6000 до 8000

св. 8000 до 10000

Очень грубый

А.3 Неуказанные предельные отклонения размеров притупленных кромок (наружных радиусов скругления и высот фасок) и угловых размеров для дополнительных вариантов должны соответствовать приведенным в таблицах и для соответствующих классов точности.

А.4 Ссылка на общие допуски с применением вариантов предельных отклонений линейных размеров, предусмотренных настоящим приложением, должна содержать номер настоящего стандарта и обозначения предельных отклонений согласно таблице . Примеры (для класса точности средний):

«Общие допуски по ГОСТ 30893.1: Н14, h14, ± t2/2» или

«Общие допуски по ГОСТ 30893.1: Н14, h14, ± IТ14/2»

«Общие допуски по ГОСТ 30893.1: + t2, — t2, ± t2/2»

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 25347-2013 (ISO 286-2:2010) Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков на линейные размеры. Ряды допусков, предельные отклонения отверстий и валов

ГОСТ 31254-2004 (ИСО 14660-1:1999, ИСО 14660-2:1999) Основные нормы взаимозаменяемости. Геометрические элементы. Общие термины и определения

Примечание – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку .

Квалитет

Квалитет (в русском от нем. Qualität, которое от лат. qualitas — качество) — характеристика точности изготовления изделия (детали), определяющая значения допусков.

Квалитет является мерой точности. С увеличением квалитета допуск увеличивается, а точность понижается.

- Допуск по квалитету обозначается буквами IT с указанием номера квалитета, например IT8 — допуск по 8-му квалитету.

- Квалитеты с 01 до 4-го используются для изготовления калибров и контркалибров.

- Квалитеты от 5-го до 12-го применяют для изготовления деталей, образующих сопряжения — относительные положения составных частей изделия, характеризуемые соприкосновением их поверхностей или зазором между ними, заданными конструкторской документацией. Примером таких сопряжений могут быть, ГЦС — гладкие цилиндрические соединения).

- Квалитеты от 13-го до 17-го используют для параметров деталей, не образующих сопряжений и не оказывающих определяющего влияния.

- IT, мкм = K * i,

- где K — квалитет (число единиц допуска), i — единица допуска, мкм.

Значение допусков для размеров основного отверстия до 500 мм:

Размер, мм Допуск, мкм, при квалитете 01 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 До 3 0,3 0,5 0,8 1,2 2 3 4 6 10 14 25 40 60 100 140 250 400 600 1000 3—6 0,4 0,6 1 1,5 2,5 4 5 8 12 18 30 48 75 120 180 300 480 750 1200 6—10 0,4 0,6 1 1,5 2,5 4 6 9 15 22 36 58 90 150 220 360 580 900 1500 10—18 0,5 0,8 1,2 2 3 5 8 11 18 27 43 70 110 180 270 430 700 1100 1800 18—30 0,6 1 1,5 2,5 4 6 9 12 21 33 52 84 130 210 330 520 840 1300 2100 30—50 0,6 1 1,5 2,5 4 7 11 16 25 39 62 100 160 250 390 620 1000 1600 2500 50—80 0,8 1,5 2 3 5 8 13 19 30 46 74 120 190 300 460 740 1200 1900 3000 80—120 1 1,5 2,5 4 6 10 15 22 35 54 87 140 220 350 540 870 1400 2200 3500 120—180 1,2 2 3,5 5 8 12 18 25 40 63 100 160 250 400 630 1000 1600 2500 4000 180—250 2 3 4,5 7 10 14 20 29 46 72 115 185 290 460 720 1150 1850 2900 4600 250—315 2,5 4 6 8 12 16 23 32 52 81 130 210 320 520 810 1300 2100 3200 5200 315—400 3 5 7 9 13 18 25 36 57 89 140 230 360 570 890 1400 2300 3600 5700 400—500 4 6 8 10 15 20 27 40 63 97 155 250 400 630 970 1550 2500 4000 6300 3 Термины и определения

В настоящем стандарте применены термины и определения, установленные в ГОСТ 31254 и [5], а также нижеследующие термины и определения. При этом некоторые из терминов применяют в более узком смысле, чем в общем случае.

Методы выбора посадок

Выбор посадок производится одним из трех методов.

Метод прецедентов, или аналогов. Посадка выбирается по аналогии с посадкой в надежно работающем узле. Сложность метода заключается в оценке и сопоставлении условий работы посадки в проектируемом узле и аналоге.

Метод подобия — развитие метода прецедентов. Посадки выбираются на основании рекомендаций отраслевых технических документов и литературных источников. Недостатком метода является, как правило, отсутствие точных количественных оценок условий работы сопряжений. Расчетный метод является наиболее обоснованным методом выбора посадок. Посадки рассчитываются на основании полуэмпирических зависимостей. Однако формулы не всегда учитывают сложный характер физических явлений, происходящих в сопряжении.

В любом случае новые опытные образцы изделий перед запуском в серийное производство проходят целый ряд испытаний, по результатам которых отдельные посадки могут быть подкорректированы. Квалификация конструктора, в частности, определяется и тем, потребовалась ли корректировка посадок в разработанном им узле.

Система посадок как способ эффективного сопряжения поверхностей

Детали при сборке должны эффективно выполнять свои функции. Для обеспечения их регламентируемого взаимодействия выработана система посадок. В технологических процессах посадкой называют условия соединения деталей, которые определяются величину зазоров между ними или натягов. Посадка описывает степень свободы взаимодействия деталей в паре. Как частный случай, может описывать степень сопротивления их взаимному смещению.

Рассмотрим классический случай с отверстием и валом, работающим в нем. Каждая из деталей имеет свой номинальный размер. Однако, каждая заготовка из партии одинаковых изделий изготавливаются в пределах своих допусков посадок.

Поэтому, при их соединении, возможен зазор, который технологически допустим. Величина такого зазора не может превышать разность допусков на обработку этих изделий. То есть, зазор определенной величины не послужит причиной неправильной работы соединения, а изделие сможет выполнять свои функции без повышенного износа или биения.

Также, возможно соединение вала с отверстием с натягом. Такой тип соединения возможен, когда фактический габарит вала превышает величину отверстия в пределах допусков. Технологически осуществляется запрессовка такого вала в отверстие, при которой гарантируется качественная работа соединения.

На практике часто имеет место переходная посадка. Произвольно соединяя различные изделия из партии, возможно получение зазора между деталями, натяга. Фактически, мы имеем полное или частично перекрытие полей допусков изделий.

3.1 Основные термины

размерный элемент (feature of size): Геометрическая форма, определяемая линейным или угловым размером.

Примечание 1 – Размерными элементами могут быть цилиндр, сфера, две параллельные противолежащие плоскости.

Примечание 2 – В предыдущих версиях стандартов ISO 286-1 и [1] термины «гладкая деталь» и «гладкий элемент детали» применялись примерно в том же значении, что и термин «размерный элемент».

Примечание 3 – Положения настоящего стандарта распространяются только на такие определяемые линейным размером размерные элементы, как цилиндр и две параллельные противолежащие плоскости.

полный номинальный геометрический элемент (nominal integral feature): Точный, полный геометрический элемент, определенный чертежом или другими средствами.

3.1.3 отверстие (hole): Внутренний размерный элемент детали (включая внутренние размерные элементы, не являющиеся цилиндрическими).

Примечание – Также см. введение.

3.1.4 основное отверстие (basic hole): Отверстие, выбранное за базовое для посадок в системе отверстия.

Примечание 1-Также см. 3.4.1.1.

Примечание 2 – В системе допусков ISO на линейные размеры основным является отверстие, нижнее предельное отклонение которого равно нулю.

3.1.5 вал (shaft): Наружный размерный элемент детали (включая наружные размерные элементы, не являющиеся цилиндрическими).

Примечание – Также см. введение.

3.1.6 основной вал (basic shaft): Вал, выбранный за базовый для посадок в системе вала.

Примечание 1 – Также см. 3.4.1.2.

Примечание 2 – В системе допусков ISO на линейные размеры основным является вал, верхнее предельное отклонение которого равно нулю.

Предельные отклонения размеров деталей в сборе

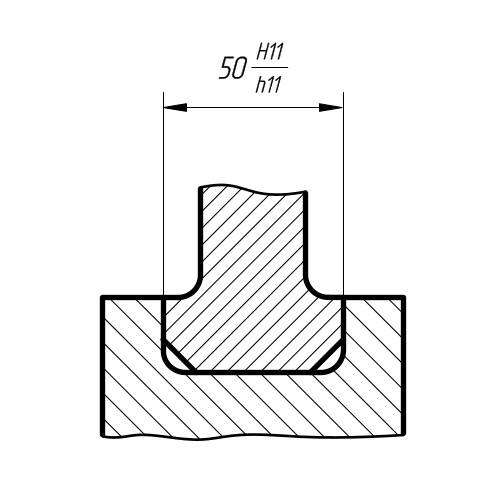

Те предельные отклонения размеров, которые имеют детали, обозначенные на сборочных чертежах, принято, согласно действующим правилам, указывать в виде дробных чисел. При этом в их знаменателях ставятся условные обозначения поля допуска вала, а в числителях — условные обозначения поля допуска отверстия. Для примера:

Такие обозначения чрезвычайно широко распространены в технике, поскольку без их использования оказывается очень непросто производить сборку различных устройств, машин и механизмов, имеющих достаточно сложную конструкцию и состоящих из немалого количества деталей.

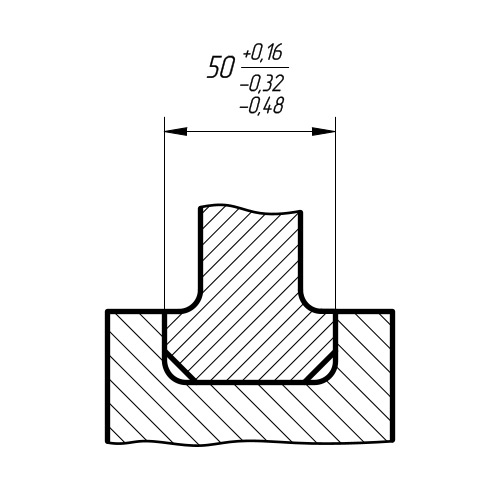

Предельные отклонения размеров деталей в виде дроби

Предельные отклонения размеров отверстия и вала

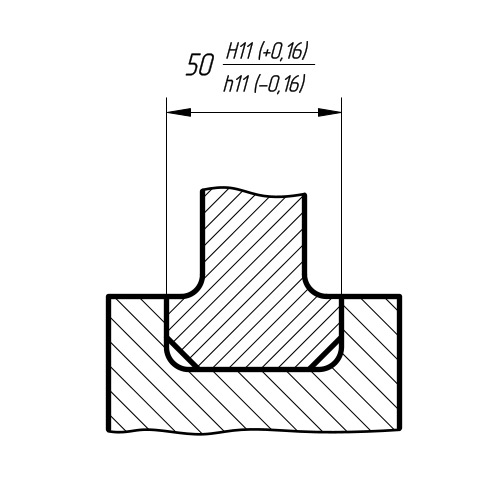

Предельные отклонения размеров деталей в сборе

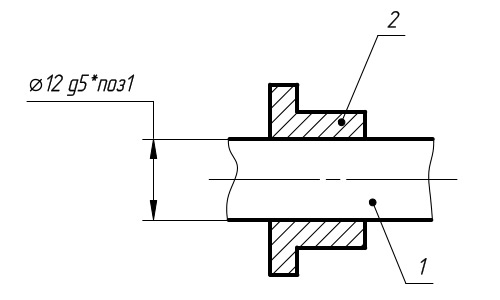

Во многих случаях те предельные отклонения размеров, которые имеют детали, изображенные на сборочных чертежах, указываются в виде записей. При этом они обозначаются только для одной из тех деталей, которые имеются в сопряжении. В таких случаях составители чертежей в обязательном порядке должны пояснить то, к какой именно детали из изображенных на сборочном чертеже относятся обозначенные отклонения.

Предельные отклонения размеров деталей в сборе с пояснениями

Способы получения искомой точности начального звена

На практике применяются 5 способов необходимой точности начального звена:

- Полная взаимная заменяемость.

- Вероятностный метод.

- Способ селективной сборки.

- Пригонка.

- Регулировка положения относительно друг друга.

Классификация способов получения необходимой точности исходного звена изложена в таблице по стандартизации.

Конструктивные нюансы изделия, его функциональное назначение, стоимость изготовления, сборки, а также другие параметры важно учитывать при выборе способа получения заданной точности исходного или замыкающего звена. Уровень работы квалифицированного специалиста определяется выбором способа достижения точности с определенными параметрами, который позволит максимально сократить эксплуатационные, технологические издержки.

Самым перспективным, хотя не всегда возможным, является способ полной взаимной заменяемости. Необходимо стремиться к тому, чтобы сборка деталей или изделия производилась без подбора, пригонки или регулировки. Идеальный вариант, когда все собранные изделия отвечают всем параметрам взаимной заменяемости, не часто встречается.

Наиболее экономически оправданным во многих случаях является вероятностный метод. Он позволяет определять граничные, а значит более дешевые квалитеты при малом проценте бракованных изделий.

Четкая система допусков и посадок, а также методов их определения, позволяет избежать излишних затрат на всех этапах производства: от проектирования до серийного выпуска готовой продукции.

4.1 Основные понятия и обозначения

4.1.1 Связь с [5]

Допуск на размерный элемент может быть установлен согласно описываемой в настоящем стандарте системе допусков ISO на линейные размеры или по [5] – указанием предельных отклонений. Оба варианта эквивалентны.

Пример 1 – Обозначение

эквивалентно обозначению 32«class»,

эквивалентно обозначению 32«class»,где 32 – номинальный размер;

x – верхнее предельное отклонение;

y – нижнее предельное отклонение;

«class» – класс допуска согласно 4.2.1.

В дополнение к допуску сопрягаемого размера может быть указано требование прилегания по [5] (см. A.2, приложение A).

Пример 2 – Обозначение

эквивалентно обозначению 32«class»

эквивалентно обозначению 32«class»  .

.4.1.2 Класс допуска

Класс допуска содержит информацию о значении допуска и положении интервала допуска относительно номинального размера размерного элемента.

4.1.2.2 Значение допуска

Класс допуска определяет значение допуска. Значение допуска зависит от номера квалитета и номинального размера размерного элемента.

Обозначение квалитета состоит из номера квалитета, следующего за аббревиатурой международного допуска IT, например IT7.

Значения стандартных допусков приведены в таблице 1. Графы таблицы содержат значения допусков для квалитетов с IT01 до IT18 включительно. Каждая строка таблицы соответствует интервалу размеров, границы которого указаны в первой графе таблицы.

Примечание 1 – Если номер квалитета входит в обозначение класса допуска, т.е. связан с буквой (или буквами), обозначающей основное отклонение, то аббревиатуру IT опускают, например Н7.

Примечание 2 – В квалитетах, начиная с IT6, значения допусков увеличиваются в 10 раз при переходе с данного квалитета на пять квалитетов грубее. Это правило распространяется на все допуски системы и может быть применено для получения значений допусков квалитетов, отсутствующих в таблице 1.

Пример – Для интервала номинальных размеров свыше 120 до 180 мм включительно значение допуска квалитета IT20 вычисляют по формуле IT20 = IT15 × 10 = 1,6 мм × 10 = 16 мм.

ли со статьей или есть что добавить?