Изготовление шаров на токарном станке

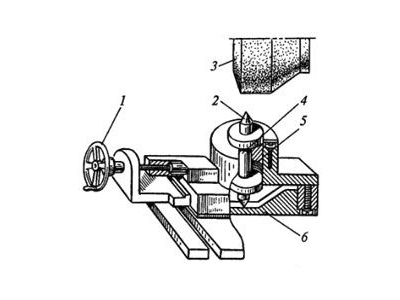

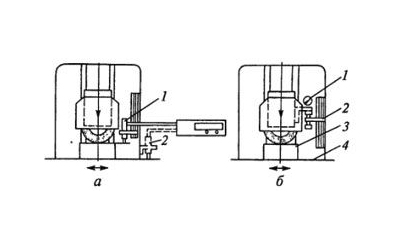

Сферические поверхности небольшого диаметра (до 40 мм) обрабатывают фасонными резцами. Последовательность выполнения этой операции показана на рис. 214, о—г. Точно и с. высокой производительностью обрабатывают шаровые поверхности при помощи специального приспособления, создающего перемещения вершины резца по дуге окружности. Одно из таких приспособлений состоит из угольника и стандартного фрезерного поворотного столика. При вращении рукоятки червячной передачи столик 3 получает вращение, и закрепленный на нем резец совершает движение по дуге окружности. Если резцедержатель расположен справа от центра обрабатываемой шаровой поверхности, то получается выпуклая сфера, а если слева — то вогнутая сфера. Возможно использование приспособления для обработки неполных сферических поверхностей (при некотором смещении центра поворотного стола от оси заготовки «на токаря» или «от токаря». Неполные сферические (шаровые) поверхности радиусом свыше 100 мм обрабатывают без какого-либо приспособления при помощи мерного стержня (штихмаса), длина которого равна заданному радиусу R шаровой поверхности. Для обработки наружной сферы между поперечными .салазками супорта станка и упором, закрепленным на станине, устанавливают мерный штихмас. Резец подводят к поверхности большого диаметра заготовки и штихмас ставят на перекос. При автоматической подаче поперечных салазок суппорта штихмас поворачивается относительно своего неподвижного левого конца и отжимает каретку суппорта вправо, а резец при этом будет описывать кривую радиуса R , т. е. обтачивать сферическую (шаровую) поверхность. Для обработки внутренней поверхности штихмас должен упираться в упор справа от каретки (упором может служить плита задней бабки). Концы штихмаса остро заточены, а в поперечных салазках суппорта и плите имеются накер-ненные углубления, куда входят концы штихмаса.

1. ПРИСПОСОБЛЕНИЕ С ПОВОРОТНЫМ и СТОЛИКОМ ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ: а —устройство: 1 —угольник, 2 — корпус поворотного столика, 3 — поворотный столик, 4 — установочный калибр. 5 — резец, 6 — резцедержатель, 7—рукоятка поворотного столика; б — схемы наладок: I— обтачивание наружной сферы. II — растачивание внутренней сферы. III — обработка со смещением поворотного столика от токаря. IV— обработка со смещением спи/лика на токаря

При наладке станка на обработку шаровых поверхностей следят, чтобы конец штихмаса со стороны упора находился под воображаемым центром окружности радиуса R, что достигается контролем при первом пробном проходе шаблоном и соответствующей регулировкой положения упора, который крепится к станине планкой.

В серийном производстве торцовые сферические (и фасонные) поверхности обрабатывают при помощи приспособления. Копир в виде плоского шаблона закрепляют в держателе, хвостовик которого вставляют в коническое отверстие пиноли задней бабки. Работу ведут при ручной или автоматической подаче поперечных салазок.

Обработка сферических (шаровых) поверхностей

Благодаря своей форме шаровая фреза позволяет выполнять некоторые уникальные виды работ. Режущий элемент фрезы представляет собой шар, насаженный на хвостовик.

Описание шлифовальных инструментов

Процесс шлифования различных поверхностей знаком человеку еще с глубокой древности, о чем свидетельствуют археологические находки в виде холодного оружия. Естественно, что по мере развития человеческой цивилизации технологии для шлифовки и различное оборудование совершенствовалось и стало таким, каким мы его знаем сегодня. Попытаемся разобраться, какие существуют сегодня приспособления шлифования для наружных поверхностей, а также попытаемся понять обоснование выбора шлифующих инструментов для различных случаев.

Применение шаровых фрез

При работе с различными строительными материалами применяется фрезерование. Для различных конструкций должны использоваться разные насадки (фрезы), которые позволяют тщательно их обрабатывать. Нередко применяются специальные шаровые приспособления. Сегодня мы поговорим об особенностях таких инструментов, а также о том, как их можно изготовить своими руками.

Похожие патенты RU2024384C1

- Вербицкий Валерий Григорьевич

- Лысытчук Олег Григорьевич

- Спиваков Сергей Николаевич

- Вербицкий Валерий Григорьевич

- Степанов Юрий Сергеевич

- Киричек Андрей Викторович

- Самойлов Николай Николаевич

- Борисенков Валерий Андреевич

- Сотников Владимир Ильич

- Афанасьев Борис Иванович

- Дятел Николай Никитович[Ua]

- Захарченко Валерий Иванович[Ua]

- Пинчук Николай Дмитриевич[Ua]

- Снисаренко Иван Николаевич[Ua]

- Сухопара Алексей Евгеньевич[Ua]

- Вербицкий Валерий Григорьевич

- Дресвянников Александр Иванович

- Вербицкий Валерий Григорьевич

- Степанов Юрий Сергеевич

- Киричек Андрей Викторович

- Самойлов Николай Николаевич

- Борисенков Валерий Андреевич

- Сотников Владимир Ильич

- Афанасьев Борис Иванович

1-00 – Приспособление для обработки шаровой поверхности

Устройство и работа приспособления.

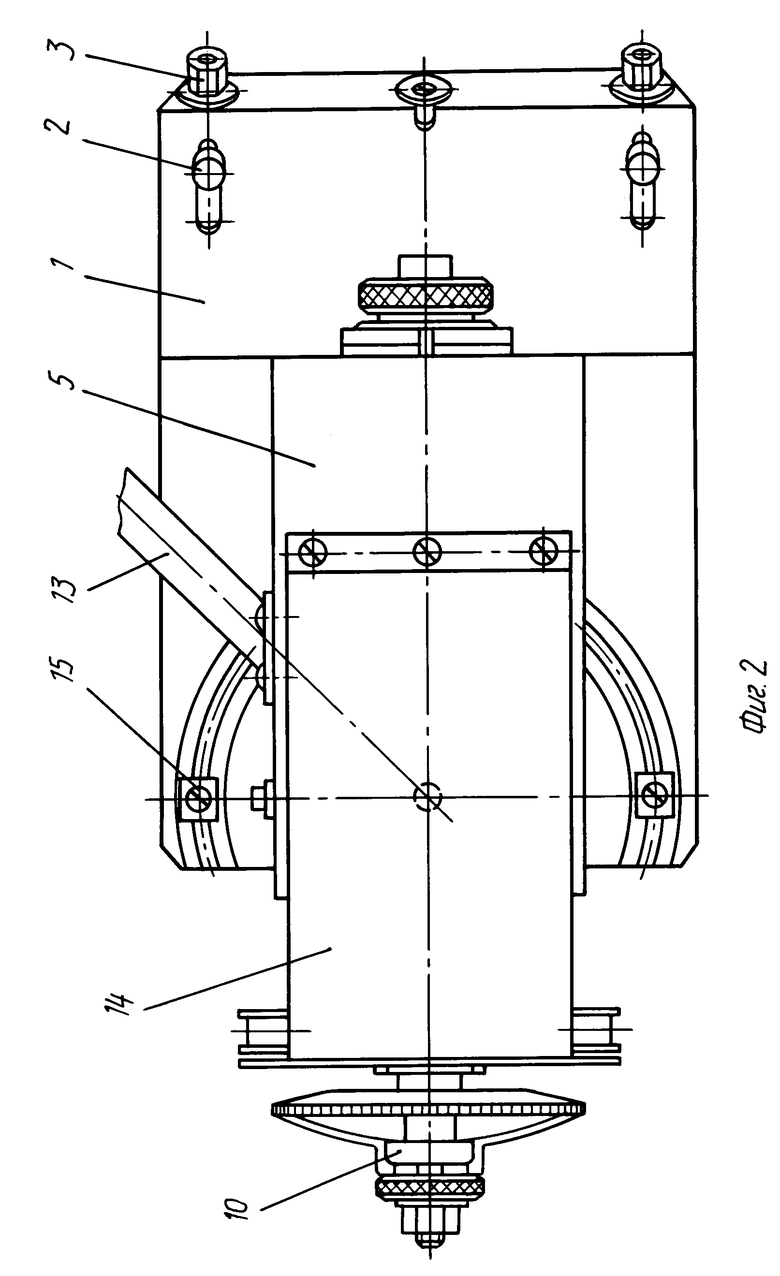

Точная обработка шаровых поверхностей на токарном станке невозможна без специальных приспособлений. Познакомимся с устройством одного такого приспособления, предназначенного для обработки выпуклых и вогнутых шаровых поверхностей различных радиусов. Приспособление собирают в следующем порядке.

В кольцевую выточку корпуса 8 запрессовывают канавкой вверх кольцо 7 — нижнее кольцо упорного подшипника. В канавку кольца укладывают сорок два шарика 6. В отверстие Ф4О А3 корпуса 8 вставляют резцедержатель в который предварительно запрессовывают кольцо 5; нижней плоскостью кольцо опирается на шарики 6. Резцедержатель крепят к корпусу гайкой 9, которую стопорят винтом 10. В паз на хвостовике резцедержателя закладывают шпонку 12; затем на хвостовик насаживают червячное колесо 11 и закрепляют на нем гайкой 13.

В нижней части корпуса 8 имеются две проушины. Между проушинами вводят червяк 14, после чего в отверстия проушин и червяка закладывают валик 16 со шпонкой 17. На свободный конец валика Ф20 С3 штифтом 15 крепят рукоятку 18, в которую вставляют ручку 19. Чтобы ручка не выпадала, конец ее после сборки расклепывают. Валик 16 с червяком 14 вращают рукояткой 18. Червяк передает вращение червячному колесу 11 и связанному с ним при помощи шпонки 12 резцедержателю 4. При этом верхнее кольцо 5 упорного подшипника катится на шариках по неподвижному нижнему кольцу 7. В верхней части резцедержателя сделано прямоугольное отверстие, в которое вставляют резец 3.

Корпус 8 надевают на пиноль задней бабки токарного станка и закрепляют винтом 1. Пинолью называется втулка, внутри которой находится центр задней бабки. При вращении маховика задней бабки пиноль получает возвратно-поступательное движение вдоль станины токарного станка.

Рассмотрим, как работает приспособление.

Деталь, на которой должна обрабатываться шаровая поверхность (выпуклая или вогнутая), закрепляют в патроне токарного станка. Деталь вращается вместе с патроном. Резец устанавливают в резцедержателе на нужный радиус точения с помощью специального шаблона (рис. 1). Хвостовик шаблона вставляют в отверстие Ф 12 А резцедержателя. Шаблон рассчитан на два радиуса точения: R — для выпуклой сферы и Ri — для вогнутой. Закрепив резец в нужном положении винтами 2, удаляют шаблон и устанавливают приспособление на пиноль. Вращая маховик задней бабки, подводят резец приспособления к обрабатываемой детали и поворотом рукоятки 18 на некоторый угол то в одном, то в другом направлении сообщают резцу вращательное движение в горизонтальной плоскости. Соприкасаясь с вращающейся деталью, резец обтачивает ее поверхность по сфере заданного радиуса.

Описание

Шаровая фреза – это специальная насадка, у которой режущая часть представлена в виде маленького шарика. Эта деталь насаживается на хвостовик. На поверхности верхней части размещается несколько наточенных лезвий, их размер и число могут быть разными. Шаровые разновидности фрез, как правило, делают со стандартным хвостовиком цилиндрической формы. Их рабочая часть чаще всего имеет диаметр в пределах 10-20 миллиметров.

Данные типы фрез могут создаваться с разнообразными типами зуба. Классические варианты производятся со спиральными либо с вертикальными острыми кромками. Такие изделия делают из быстрорежущей стали. Шаровые варианты, изготовленные из твердых сплавов, часто выпускаются со специальной небольшой насечкой вместо режущей непрерывной кромки. Но такие варианты лучше применять для работы с наиболее мягкими материалами. Также ими можно пользоваться для обработки цветных сплавов.

Приспособления для крепежа и установки шлифовальных кругов на станке

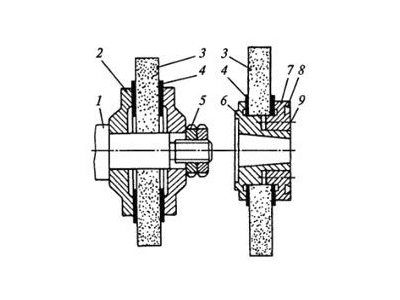

На рис. 2 показано, как круги для шлифования 3 сечением 30…100 мм свободно надеваются на шпиндель 1 станка. Крепят их фланцами 2, затягивая гайками 5. В фланцах имеются обязательные выточки, а также прокладки 4 из упругих резины либо кожи. Они способствуют равномерному зажатию круга по периметру.

Рис. 2. Устройства для установки и крепления шлифовальных кругов:

1 – шпиндель; 2 – фланцы; 3 – шлифовальные круги; 4 – прокладки; 5 – гайки; 6, 7 – переходные фланцы; 8 – кольцевой паз; 9 – винты

Рис. 2 наглядно демонстрирует, что круги для шлифования 3 сечением более 100 мм крепят на переходных фланцах 6 и 7 свободной посадкой на шейки фланцев. Прокладки из картона 4 помещают между торцами фланцев. Болтами 9 соединяют оба фланца. Грузики для балансировки устанавливают в кольцевой паз 8 фланца 7.

Иллюстрации к изобретению RU 2 024 384 C1

Реклама:

Читать далее:

Обработка фасонных и ступенчатых поверхностей при помощи гидрокопировального суппорта

Назначение

Шаровые фрезы могут подойти для обработки различных материалов. При этом они позволяют формировать самые сложные геометрические формы. Такой тип режущей части дает возможность при необходимости повернуть насадку в любом нужном направлении.

Подобные модели по металлу чаще всего используют для того, чтобы снять металлический слой даже в самых труднодоступных местах на различных конструкциях. Но эти образцы можно применять только лишь вместе с ручным инструментом. Станочное оборудование в этом случае не подойдет, так как оно не позволит установить оснастку под требуемым углом.

Именно для металлических конструкций чаще всего и берутся шаровые модели.

Шаровые насадки для фрезерования могут использоваться и для деревянных предметов. Они позволяют обрабатывать как криволинейные, так и прямолинейные отверстия. В процессе фрезерования древесных поверхностей инструмент будет работать в двух направлениях: вертикальном и горизонтальном. В первом случае за каждый проход подбирается определенное количество древесины. Во втором случае инструмент продвигается по направлению вдоль поверхности изделия, которое обрабатывается.

Гораздо реже шаровидные модели применяют для пластмассовых изделий. Но если они уже выбраны, то работу стоит производить на минимальных оборотах, чтобы пластик не оплавился и сохранил свою форму.

Приспособления для крепежа и установки деталей на плоскошлифовальных станках

На рис. 3 показан электромагнитный стол. Его конструкция состоит из корпуса 1, выполненного сварным либо стальным литым. В корпусе смонтированы сердечники 5. Между ними закреплены немагнитные прослойки 2.

Снизу на сердечники насажены катушки 4. Они изготовлены из медного эмалированного провода. К катушкам подведен постоянный ток. Нижняя часть корпуса закрыта крышкой 6. Рукояткой 3 стол включается в работу. Для предохранения от просачивания СОЖ и герметизации свободный объем корпуса залит эпоксидной смолой.

Устройство крепится в Т-образных пазах плиты. Его рабочая поверхность шлифуется до полной параллельности плоскости зеркала приспособления к направлению поперечной подачи.

Рис. 3. Электромагнитная плита:

1 – корпус; 2 – немагнитные прослойки; 3 – рукоятка; 4 – катушка; 5 – сердечники; 6 – крышка

Способы правки шлифкругов

В процессе работы шлифовальные круги подвергаются износу, что вызывает необходимость их периодической правки. Для этого пользуются алмазным карандашом или специальной оправкой, которые устанавливаются в пиноли задней бабки. Править круг с максимальной точностью позволяет устройство микрометрической подачи карандаша. Возможна также правка с использованием автоматической правки круга за один-два прохода по копиру (ступенчатому или гладкому), используя специальное устройство, находящееся на корпусе шлифовальной бабки.

Выбор

Перед тем как приобрести наиболее подходящую модель шаровой фрезы, нужно обратить внимание на некоторые критерии выбора. Так, следует обязательно определиться, для какого именно материала будет использоваться эта насадка в дальнейшем. Как правило, на самих упаковках с приспособлениями указывается, для каких поверхностей они подойдут.

Если вам понадобилась шаровая фреза для обработки деревянных или металлических конструкций, то обратите внимание на тип и размеры хвостовика, разновидность применяемых лезвий, конфигурацию всего устройства.

Огромную роль играет размер хвостовика, и это особенно касается диаметра. Ведь любой ручной инструмент имеет патрон, который рассчитан только на определенные размеры. Если диаметр хвостовика будет немного меньше, то тогда можно воспользоваться специальными обжимными втулками.

Помните, что на упаковках размерные значения могут указываться как в миллиметрах, так и в дюймах.

Перед покупкой смотрите и на наличие опорного подшипника. Им оснащаются далеко не все модели. Этот дополнительный элемент размещается заподлицо с острыми лезвиями. Он позволит сделать обработку дерева максимально точной и аккуратной. Обязательно учитывайте и тип лезвий, которые применялись при изготовлении фрезы. Основными видами являются детали типа HM и HSS. Первый вариант создается из твердосплавных материалов, его лучше применять для обработки более твердых пород дерева. Вторая разновидность лезвий быстрорежущего вида станет оптимальным вариантом для работы с мягкими породами с невысоким показателем плотности.

Применение:

Патентованное приспособление Perfect Sphere предназначена для точения сферических поверхностей – как наружных (шары, сферические наконечники), так и внутренние (чаши).

Данное приспособление позволяет вытачивать сферы от 25 мм до 360 мм.

Система адаптируется к большинству токарных станков.

ТОКАРНОЕ ДЕЛО

Фрезерная обработка на 4-осевом обрабатывающем центре от мастеров ООО «ДИС-ГРУПП»

При производстве объемных деталей важно обеспечить их точность в 3- и 4-осевых проекциях. Для этого применяются 4-координатные фрезерные станки. Обработка металлических деталей в Украине на таком оборудовании доступна в нашей …

Идеи как заработать на фрезерном станке с ЧПУ

Системная разработка, изготовление и последующая реализация – главные задачи компании RAYMARK. Производитель создаёт качественное многофункциональное лазерное и фрезерное оборудование, использование которого актуально в различных сферах, от бытовых работ до масштабных …

Особенности и преимущества сменных токарных пластин

Для повышения производительности, технического оснащения и улучшения оборудования, на промышленных предприятиях используются запасные резцы. Сменные токарные пластины являются элементами токарного оборудования и при необходимости подлежат замене. Они имеют простой механизм …

Как сделать своими руками?

Шаровые насадки для фрезерования можно без труда изготовить самостоятельно. Для начала нужно подготовить все необходимые для этого приспособления и материалы.

В список входят:

- болгарка;

- сварочный агрегат;

- тиски по металлу;

- маркер;

- штангенциркуль;

- шарик (его диаметр должен составлять 30-33 мм);

- гайка;

- блок цилиндров (мотоциклетный);

- оправка с резьбовой частью на одном из концов.

Сначала металлический шарик плотно зажимают в тисках, а затем берут сварочный аппарат и с помощью него фиксируют гайку. Делать это нужно в резьбовую часть метиза. После этого аппарат выключают, а полученное прочное соединение быстро охлаждают в воде. Затем оправку надежно заворачивают в гайку и закрепляют ее в болгарке либо электрической дрели. Инструменты включают и приступают к аккуратному и постепенному съему металлического слоя. Если вы используете болгарку, то тогда лучше взять обточный диск.

В процессе работы постоянно нужно будет контролировать диаметр металлического шарика. Сделать это можно с помощью штангенциркуля. Получив нужные размеры, обработку заканчивают, приступая к формированию режущих элементов. Хвостовик закрепляют в тисках по металлу, а затем при помощи болгарки, оснащенной отрезным диском, делают продольные пазы, которые будут нужны для создания режущих кромок.

Чем тверже будет металл, тем большее число проточек нужно будет сделать. Весь лишний металл удаляют обточным диском. В результате должны получиться трапецеидальные профили зубьев. После такой процедуры приспособление будет готово к работе.

Предварительно сделанный инструмент следует проверить в деле. Для этого можно воспользоваться блоком цилиндров от мотоциклов. В процессе обработки фрезы необходимо периодически смазывать специальным маслом, чтобы работа шла более интенсивно, и чтобы не нужно было применять большие усилия.

Помните, что в процессе изготовления шаровидной фрезы и при работе с ней необходимо соблюдать определенные меры предосторожности. Так, следует защитить глаза очками, а руки – перчатками. На болгарке обязательно должен находиться кожух, который защитит от разлетающихся в разные стороны металлических стружек.

Процесс изготовления шаровой фрезы в видео ниже.

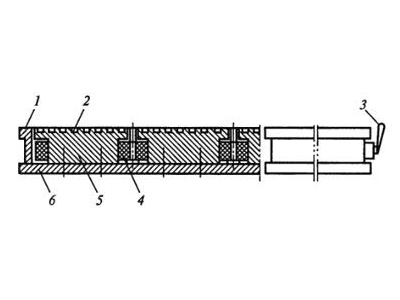

Как править шлифовальный круг

Массовое и крупносерийное производство содержат устройства для правки на шлифовальных бабках станков. Единичное и мелкосерийное производство получают заданный профиль на шлифовальном круге посредством съемного приспособления. Оно ставится на стол станка (рис. 6).

Алмаз для правки 2 крепят в державке 4, которая двигается. Снизу в державке устроен наконечник для выполнения работы. Он усилием пружины 5 прижат к копиру 6. От поворота маховика 1 державка двигается вдоль копира, передавая его профиль на шлифовальный круг 3. Идентичным приспособлением осуществляется правка круга для шлифования с прямым профилем по гладкому копиру.

Рис. 6. Универсальное приспособление для правки кругов на плоскошлифовальных станках:

1 – маховик; 2 – правящий алмаз; 3 – шлифовальный круг; 4 – держава; 5 – пружина; 6 – копир

Описание инструмента

Название практически полностью описывает геометрию инструмента. Режущий элемент фрезы представляет собой шар, насаженный на хвостовик. На поверхности шариковой части выполнены лезвия. Их число и размер устанавливается производителем в зависимости от назначения инструмента. Хвостовики выполняются стандартными, обычно цилиндрической формы. Серийно выпускаются модели с диаметром рабочей части от 10 до 22 мм.

Для разных видов работ шаровые фрезы выполняются с разным типом зуба. Классические варианты для работ по металлу оснащаются вертикальными либо спиралевидными режущими кромками и изготавливаются из быстрорежущей стали. В зависимости от назначения шаровые фрезы могут выпускаться простого исполнения или с торцевым зубом. Последние позволяют производить обработку не только боковой, но и торцевой частью

Шаровые фрезы из твердых сплавов часто выполняются с насечкой, вместо непрерывной режущей кромки. Используются такие шаровидные инструменты для фрезерных работ по мягким материалам и цветным сплавам. В продаже они встречаются под названием шарошки или бор-фрезы. Диаметры такой оснастки могут начинаться от 1 мм.

На режущей части некоторых сферических шаровых фрез вместо лезвий нанесено алмазное напыление. Назначение такой оснастки — обработка твердых материалов, например, стекла и камня.

Наряду с оборудованием для обработки металла, производители предлагают пазовые шаровидные инструменты для фрезеровки по дереву. Главным отличием этих моделей является всего одна или две режущие кромки.

Осуществление контроля. Средства для проверки качества деталей при шлифовании

Прибор активного контроля, установленный на станках, предназначенных для плоского шлифования, обеспечит увеличение точности шлифования плоскостей, а также обезопасит обслуживание станков. При шлифовании существует два типа контроля.

На рис. 7, а показан первый тип контроля. При помощи пневматического либо электронного щупа 7 фиксируется высота обрабатываемой заготовки в данный момент. Регистрирующий механизм получает данные замера. Когда достигается заданное значение, автоматика отключает движение подачи. Данный способ не учитывает износ круга. Поэтому устройство для правки периодически подналаживается.

Чтобы получить требуемую точность при измерениях, используется щуп 1. Он дополнительно замеряет длину до плоскости, где установлена заготовка. Движение подачи в глубину выключается, когда будет достигнута установленная заранее разница значений двух щупов. Она соответствует абсолютному значению высоты детали.

Рис. 7. Способы контроля в процессе плоского шлифования:

а – с помощью щупа: 1 – пневматический щуп; 2 – упор; б – с помощью индикаторной головки: 1 – индикаторная головка; 2 – жесткий упор; 3 – деталь; 4 – стол станка

Вторая модель измерения показана на рис. 7, б. Здесь используется индикаторная головка 1. Она соприкасается с жестким упором 2, который неподвижно закреплен на станке. Экспериментальную деталь 3 обрабатывают до обозначенного размера по высоте. На индикаторной головке устанавливается нулевое показание.

Другие заготовки устанавливаются на плите 4. Их шлифуют до того момента, когда стрелка индикатора дойдет до «0». Движение подачи на глубину шлифовального круга отключают. Здесь также пренебрегается износ круга, поэтому необходима периодическая поправка индикатора.

Способ контроля №1 точнее. Однако, учитывая то обстоятельство, что щуп при работе находится в зоне шлифования, велика возможность его большого износа вследствие загрязнения. В таких случаях используют пневматические средства контроля. Если работает специалист низкой квалификации, либо обрабатываются крупные заготовки, присутствие автоматического контроля резко уменьшает брак.

Способ № 2 дешевле и проще. Если отсутствуют высокие требования к точности обработки детали, целесообразно пользоваться им. С целью повышения точности обработки, на некоторых плоскошлифовальных станках используют подналадчики. При увеличении высоты заготовки выше заданного предела они включают перемещение круга. Этот маневр предотвращает его износ.

Особенности производства шаровых фрез ARDEN

Для производства режущего инструмента используется исключительно мелкозернистый высококачественный твердый сплав. Заготовка изделия выливается из стали, это дарит фрезам прочность и надежность на долгое время.

Рабочие головки фрез шаров по дереву обязательно вскрывают тефлоном, который защищает инструмент от налипания смолы, пыли, опилок и нагара, выделяющихся во время работы фрезера.

В результате наш покупатель получает острый и качественный инструмент, который не ломается, не затупляется и радует результатом работы, главное только правильно с ним обращаться.

Инструменты и материалы

Можно обойтись минимумом инструментов:

- Болгаркой с отрезным и обточным диском.

- Сварочным аппаратом.

- Тисками по металлу.

- Штангенциркулем и маркером.

Набор необходимых материалов, с учетом проверки работоспособности изготовленной своими руками бор-фрезы, также краток.

- Шарик диаметром 33 мм.

- Гайка.

- Оправка с резьбой на одном конце.

- Мотоциклетный блок цилиндров.

Сферы применения

Основное применение шарообразная оснастка находят в обработке геометрически сложных изделий, например, ГБЦ (головка блока цилиндров двигателя). Благодаря форме режущей части всегда возможно повернуть фрезу в необходимое положение и выполнить съем металла даже в труднодоступных местах. Полноценно использовать шаровые фрезы по металлу и другим материалам можно только совместно с ручным инструментом. Применение станочного оборудования в большинстве случаев лишено смысла, так как не позволяет простым образом устанавливать оснастку под нужным углом.

Основным инструментом, позволяющим использовать шаровую оснастку выступает бормашина. Для нее выпускаются твердосплавные шаровые фрезы небольшого диаметра, предназначенные для работы на больших скоростях. Спектр выполняемых ими задач очень широк. Применять бор-фрезы можно начиная от зачистки и шлифовки криволинейных поверхностей и заканчивая фасонным фрезерованием.

Простые быстрорежущие шаровые фрезы по металлу нашли применение в работах по расточке головки блока цилиндров при ремонте автотранспорта. Они отлично справляются с обработкой в криволинейных каналах. Практически ни одна другая фреза не сможет выполнить что-то подобное. В качестве шпинделя в этих операциях обычно используется электродрель.

Статьи по теме:

- Вопросы по токарному делу

- Правила безопасности при работе на токарных станках

- Общие правила техники безопасности на территории предприятия и в цехах

- Токарный патронно-центровой станок с числовым программным управлением 16К20ФЗС4

- Общие сведения о станках с программным управлением

Главная → Справочник → Статьи → Блог → Форум

Преимущества работы с нашей компанией

Наша компания не просто реализует режущий инструмент, а понимает, что нужно конкретному потребителю.

Мы предлагаем нашим покупателям качественный товар по приемлемой стоимости, что не может не радовать.

Вся наша продукция, включая фрезы шаровые, имеет сертификаты качества, что гарантирует их надежность и отличные технические характеристики.

Мы доставляем ваши покупки по всей территории Российской Федерации и странам СНГ.

Если вам необходимо приобрести фрезы для проделывания круглых выемок или других пазов, в нашем каталоге представлен широкий ассортимент разного режущего инструмента. По всем вопросам вы можете обращаться к нашим менеджерам, они обязательно проконсультируют вас и помогут с подбором товара.

Купить шаровые фрезы недорого в Москве можно, обратившись в наш магазин инструмента для ЧПУ станков Многофрез. РФ. Вас заинтересовало наше предложение? Тогда мы всегда готовы вам помочь!

Как изготовить самостоятельно

Редкость шарообразных фрез промышленного производства заставляет многих умельцев искать способ самостоятельного их изготовления. В среде автолюбителей разработана целая технология, позволяющая выполнить шаровые фрезы своими руками. При этом понадобится простой набор оборудования, включающий в себя болгарку, сверлильный станок или сварочный аппарат и абразивную оснастку.

Исходным материалом для фрезы обычно служат шарики требуемого диаметра от шарикоподшипников. Некоторые умельцы приспособились обрабатывать шаровые опоры от автомобильной подвески. Благодаря применению твердых сталей, эти заготовки позволяют получить достаточно качественный результат.

Первая операция, по изготовлению круглой шаровой фрезы, заключается в формировании крепления хвостовика. В зависимости от возможностей, встречаются два варианта. Первый заключается в сверлении отверстия в теле шара и подразумевает наличие сверлильного станка с соответствующей оснасткой и доступа к технологиям термообработки. Второй вариант более прост. Он основан на приваривании к шару стальной гайки, в которую впоследствии вворачивается хвостовик.

После изготовления элементов крепления приступают к формированию режущих зубьев. Для этого используют болгарку с тонким диском. На поверхности шара выполняются вертикальные или косые пазы, которые затем образуют режущую кромку. С помощью этой же технологии удаляют лишний материал для получения трапецеидального профиля зубьев. Данная операция является самой сложной и требует повышенного внимания и аккуратности. По ее завершении инструмент фактически готов.

Заключительными операциями по изготовлению становятся шлифовка и при необходимости термообработка. Готовая фреза может использоваться при обработке мягких сталей. Конечно, качество такого инструмента далеко от идеала, но в работах, не требующих большой точности и чистоты поверхности, они вполне могут найти применение.

Предупреждения и замечания

При работе с шаровой фрезой необходимо защищать глаза очками, а на руки одевать перчатки. Само собой, на болгарке должен быть защитный кожух. Дело в том, что при обработке мягких металлов, стружка получается разной по размеру, которая склонна разлетаться во все стороны и на большие расстояния.

Что касается инструмента, то выгодней располагать режущие кромки не продольно к оси вращения, а под углом. Тогда фреза будет работать мягче, производительней и уменьшится риск ее несанкционированного закручивания.

Чтобы исключить тангенциальное биение инструмента, выгоднее сделать шарошку из шаровой опоры рулевого управления авто. Тогда нет необходимости в изготовлении оправки, ведь она уже есть и при это идеально отцентрирована по отношению к шару.

ли со статьей или есть что добавить?