Плазменная и лазерная резка металла: отличия технологического процесса

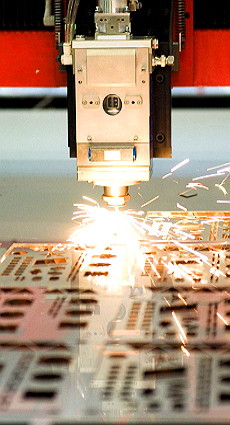

Лазерная резка, в отличие от плазменной, обеспечивает получение более точных по перпендикулярности кромок и более узких прорезей применительно к характерному для процесса диапазону толщин. Сфокусированное лазерное излучение позволяет нагревать достаточно узкую зону обрабатываемого материала, что уменьшает деформации при резке. При этом получаются качественные и узкие резы со сравнительной небольшой зоной термического воздействия. Дополнительным преимуществом лазерной резки является точность получаемых деталей, особенно при образовании вырезов, небольших фигур сложной конфигурации и четко очерченных углов. Одним из главных достоинств данного вида обработки является её высокая производительность. Лазерная резка особенно эффективна для стали толщиной до 6 мм, обеспечивая высокие качество и точность при сравнительно большой скорости разрезания. При лазерной обработке на тонколистовом материале не остается окалины, что позволяет сразу передавать детали на следующую технологическую операцию. Кромки реза у листов толщиной до 4 мм и меньше остаются гладкими и прямолинейными, а у листов большей толщины кромки имеют некоторые отклонения со скосом примерно 0,5°. Диаметры отверстий, вырезанных лазером, имеют в нижней части несколько больший диаметр, чем в верхней, но остаются круглыми и хорошего качества. Для металла толщиной 20–40 мм лазерная резка применяется значительно реже плазменной, а для металла толщиной свыше 40 мм – практически не используется.

Лазерная или плазменная резка металла — что лучше?

В современном промышленном производстве широко используемыми и в то же время конкурирующими между собой являются технологии лазерной и плазменной резки. Они имеют одну сферу применения и на первый взгляд мало отличаются друг от друга, однако различия существуют.

В лазерной резке применяется сфокусированный луч когерентного оптического излучения. Он легко нагревает материал до температуры плавления. Для удаления возникающего при этом расплава в зону реза под высоким давлением подается струя газа.

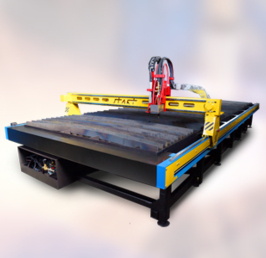

При плазменной резке задействуется высокотемпературная плазменная дуга, которая формируется из плазмообразующего газа. Она и проплавляет материал, и удаляет его из зоны резания.

| Параметры | Лазерная резка | Плазменная резка |

| Ширина реза | Ширина реза постоянна (0,2–0,375 мм) | Ширина реза непостоянна из-за нестабильности плазменной дуги (0,8–3 мм) |

| Точность резки | Как правило, ±0,05 мм | В основном ±0,5 мм |

| Конусность | Менее 0,5° | 1°-3° |

| Минимальные отверстия | Любой диаметр | Больше толщины металла |

| Внутренние углы | Высокое качество углов | Высокое качество углов |

| Окалина | Обычно отсутствует | Обычно имеется (легко удаляется) |

| Прижоги | Незаметны | Присутствуют на острых наружных кромках деталей |

| Тепловое воздействие | Очень мало | Больше, чем при лазерной резке |

| Производительность резки металла | Очень высокая скорость. При малых толщинах обычно с заметным снижением при увеличении толщины, продолжительный прожиг больших толщин | Быстрый прожиг; очень высокая скорость при малых и средних толщинах обычно с резким снижением при увеличении толщины |

Отличие лазерного станка от плазменного

Плазменная и лазерная резка – широко применяются на современных промышленных предприятиях. Резка материала на лазерном станке осуществляется за счет сфокусированного лазерного излучения. Плазменный станок отличается тем, что теплота, расплавляющая материал, возникает за счет генерации плазменной дуги.

В чем разница между плазменной и лазерной резкой металла, какие преимущества у той и другой технологии и какие станки стоит купить для оснащения своего предприятия? Полученная информация поможет более подробно познакомиться с технологиями обработки материала, их областью применения и подобрать подходящий вариант по цене и надежности.

Чем отличается лазерная резка от плазменной? Что лучше для каких задач?

И то, и другое используется для раскроя металла потому, что способно точечно разогревать его до крайне высоких температур. Расплавленный металл при этом выдувается из образующегося отверстия — в лазерных станках специальной струей сжатого газа, а в плазменном — самой плазменной струей. Луч или плазменная дуга движутся, разрезая металл на развертки и вырезая в них отверстия, заложенные в программу.

Здесь мы разберемся, чем отличается лазерная резка от плазменной для производственника. Какая разница между отверстиями от лазера и плазмы, для какого металла лучше использовать эти виды раскроя.

Особенности лазерной обработки

Технология лазерной резки относится к передовым методам обработки металла. На данный момент она находит широкое применение в различных областях производства.

Суть метода заключается в том, что с помощью специализированного оборудования формируется лазерный луч, направляемый на обрабатываемое изделие. Площадь контакта в таком случае составляет порядка нескольких микрон.

В процессе резки металл локально нагревается до плавильных температур. В то же время остальная часть материала остается холодной за счет маленькой области контакта. В результате достигается высокая безопасность работы для персонала и самой детали.

Лазерная резка — точность и чистота на тонколистовых деталях

- Лазер наводится точнее плазмы. Плазменная дуга нестабильна. Конечно, при правильной настройке она не начнет скакать по всему листу металла. Но плазма постоянно колеблется, делая углы и вырезы менее четкими. Для небольших деталей, особенно сложной формы, это критично. Лазер же режет металл четко там, куда его направили, и не двигается. Это принципиально для деталей, на которых требуется высокое качество и точное соответствие проекту.

- Лазер может делать более узкие прорези, чем плазма. Четкие отверстия при плазменной резке должны иметь диаметр в полтора раза больше толщины металла — и никак не меньше 4 мм. Лазер делает отверстия с диаметром, равным толщине металла — от 1 мм. Это расширяет ваши возможности при проектировании деталей и корпусов, развертки для которых режутся лазером.

- При лазерной резке тепловые деформации минимальны. Теоретически перегреть деталь можно даже лазером — если написать специальную издевательскую программу резки. Например, лазером не вырезают совсем мелкие и частые отверстия для вентиляции — от этого может произойти перегрев металла. Для лазерного раскроя вентиляционные отверстия делают более крупными и менее частым. В остальных случаях деформации от лазера не будут заметны. Плазма этим похвастаться не может — нагреваемая зона там шире и деформации более выражены. По этому показателю лазер снова дает более качественный результат, чем плазма.

- Лазер не оставляет окалины на тонколистовом металле. Значит, после лазерной резке развертки отправляются не на зачистку, а сразу на гибку. Это экономия рабочих часов на производстве деталей — а значит, и экономия денег заказчика в итоге.

- У отверстий, вырезанных лазером, более перпендикулярные кромки. Конусность отверстий — серьезная проблема плазменных станков. У лазерных станков при толщине металла до 4 миллиметров стенки будут оставаться перпендикулярными, а при толщине выше 4 миллиметров — получат легкий скос в районе 0,5 градуса, нижние отверстия будут получаться чуть больше по диаметру, чем верхние. При этом, однако, искажения их формы не будет, и верхние, и нижние отверстия останутся строго круглыми — а отверстия от плазмы при увеличении толщины металла начинают стремиться к эллиптической форме.

- У станков лазерной резки высокая скорость работы — но она высокая и у плазменных станков. Здесь оба метода хороши. И оба теряют скорость при увеличении толщины металла.

- Лазер неэффективен для металла средней и высокой толщины. Это главный его недостаток по сравнению с плазменной технологией. На толщинах от 20 до 40 миллиметров его применяют уже намного реже, а свыше 40 миллиметров — вообще практически не используют.

А вот пример деталей производства «Металл‑Кейс»:

Панели, дверцы и поддоны для магазинов «Магнит» (3 фото)

Области применения лазерной резки и плазмы

Чтобы окончательно определиться, какой способ резки металлов лучше, лазер или плазма, следует познакомиться с преимуществами и недостатками каждой технологии.

Преимущества плазменной резки:

- невысокая стоимость станка и обслуживания;

- возможность разрезать металлы, толщиной до 150 мм.

У плазменной резки есть ряд недостатков: высокая конусность, необходимость дополнительной обработки краев и поверхности, невозможность получить острые углы, повышенный износ расходников, высокое термическое воздействие на заготовку, вызывающее ее деформации. Такими станками невозможно изготовить детали сложных форм, перечень материалов, возможных для работы, существенно ограничен и включает сталь, алюминий, медь (и их сплавы), чугун и несколько других металлов.

Преимущества лазерной резки:

- обработка выполняется бесконтактным методом: не вызывает деформации поверхности;

- возможность изготовления деталей любых форм и конфигураций, в том числе и очень сложных;

- широкий функционал: может использоваться не только для резки, но и для маркировки, гравировки разных видов металлов и других материалов;

- высокая скорость работ при сохранении точности, даже при работе с мелкими деталями;

- экономный расход листового материала: обеспечивается очень плотной раскладкой на листе и очень тонкой линией реза;

- минимальная финишная обработка;

- широкая сфера применения: промышленность, реклама, изготовление декоративной, сувенирной, ювелирной продукции, мебели, текстиля и многое другое;

- минимальные требования к обслуживанию оборудования.

АО «ЛЛС» предлагает станки для лазерной обработки металла и других материалов в Москве, Санкт-Петербурге и с доставкой в другие регионы РФ, страны Таможенного Союза. Это оборудование, имеющее сертификаты соответствия и гарантии. Если потребуются дополнительные консультации и помощь в выборе, свяжитесь со специалистами компании.

Отличие плазменной резки от лазерной по стоимости

Решая, что лучше — плазменная или лазерная резка металла, нужно понимать, что цена портальной плазменной установки в 5-6 раз ниже аналогичной лазерной. Однако при сравнении обоих видов оборудования следует учитывать не только стартовую стоимость, но и дальнейшие эксплуатационные расходы.

Сюда относят затраты на электроэнергию, вспомогательные газы и цену расходных материалов. Выбирая, что заказать — плазменную или лазерную резку металла, учтите, что в смету эксплуатационных расходов лазерной резки входят:

Стоимость газов:

Стоимость газов:

- воздух или чистый кислород — для резки углеродистых сталей;

- азот — для получения заготовок из алюминия (его сплавов) и коррозионностойких сталей (например, нержавейки).

Энергозатраты:

- расходы на энергопотребление самой установки;

- электроэнергия для лазера и охладителя.

Расходные материалы:

- оптика (внутренняя и внешняя);

- сопла;

- фильтры.

Но ответ на вопрос: «Чем отличается плазменная резка от лазерной резки?» был бы не полным без знаний об эксплуатационных расходах на установку плазменной обработки. Поэтому продолжим детально изучать затраты на альтернативное оборудование.

При плазменной резке используют кислород или воздух. Электроэнергия расходуется исключительно на питание самого станка и создание плазмы. Что до расходных материалов, то их не больше, чем в лазерном оборудовании. Так, в этот пункт входят:

- сопло;

- электрод;

- защитный экран.

Такой показатель, как количество отверстий, приходящихся на одну заготовку, снижают часовую стоимость работы плазмы. В этом батле победу одержит лазер, поскольку сопла и электроды, используемые в плазменных агрегатах, рассчитаны на заданное количество прошивок и стартов.

Чем больше отверстий нужно сделать, тем выше эксплуатационные расходы на плазменный станок.

Резюмируя вышеизложенное, можно прийти к следующему выводу: сказать заочно, что выгоднее приобрести — плазменную или лазерную резку, невозможно. Но если требуется раскрой металла до 6 мм, а особенно с большим количеством отверстий, тогда в фаворе будет лазер. При резании материалов от 6 мм, покупайте плазменные аппараты с ЧПУ.

| Серия S-WT | Серия M30 | Серия L50 | Серия L100-COMBI |

|

|

|

|

| Цена: от 230 000 руб. | Цена: от 470 000 руб. | Цена: от 700 000 руб. | Цена: от 860 000 руб. |

Если вы решили приобрести недорогие станки плазменной резки, обращайтесь в нашу компанию. Менеджеры детально изучат производственные требования и подскажут наиболее рациональную марку станка, необходимого для вашего предприятия. Звоните, нам есть что предложить по качеству, цене и функциональности.

Стоимость оборудования и расходников для обоих видов резки

Выбирая плазменный или лазерный способ резки металла, необходимо учитывать, что цена на портальную плазменную установку в 5-6 раз меньше, чем на аналогичную лазерную. Однако при сравнении обоих способов следует рассчитывать не только начальную цену, но и затраты на дальнейшее обслуживание.

Сюда включают затраты на электроэнергию, на использование вспомогательных газов и стоимость расходных материалов. Определяясь с выбором плазменной или лазерной резки, необходимо учитывать, что в сметную стоимость расходов на эксплуатацию лазерного реза вводят:

- Цену на газы:

- чистый кислород или воздух – для обработок сталей с повышенным содержанием углерода;

- азот – при использовании заготовок из алюминия (или его сплавов) и коррозионностойких (нержавеющих) сталей и сплавов.

- Расходы по энергопотреблению:

- затраты по энергопотреблению непосредственно самой установки;

- стоимость электроэнергии, израсходованной на лазер и охладитель.

- Расходные материалы, к которым относятся:

- внутренняя и внешняя оптика;

- замена изношенных сопл;

- чистка и замена фильтров.

Интенсивность эксплуатации лазерных установок оказывает значительное влияние на периодичность замены расходных материалов: от одного раза в несколько недель или лет.

Без информации по эксплуатационным расходам на установку плазменной обработки ответить на вопрос о том, в чем отличие плазменной резки от лазерного реза, было бы затруднительно. По этой причине продолжаем подробнее изучать затраты на альтернативные виды оборудования.

В плазменном способе резки применяется воздух или кислород. Электроэнергия расходуется только на создание плазмы и питание самого станка. Если говорить о расходных материалах, то их необходимо столько же, сколько и при использовании лазера. К ним относятся:

- защитный экран;

- электрод;

- сопло.

Сокращения затрат на плазморез можно достичь применением слаботочных сопл и электродов, но это приведет к снижению производительности станка, однако не повлияет на качество реза.

Рассматривая вопрос о том, сколько отверстий должно приходиться на одну заготовку, чтобы снизить часовую стоимость работы, можно смело сказать, что преимущество на стороне лазера, поскольку электроды и сопла, применяемые в плазменных установках, рассчитаны на заданное количество стартов и прошивок.

Чем большее количество отверстий необходимо изготовить, тем выше расходы на эксплуатацию плазменного оборудования.

Критерии сравнения

При обработке заготовок, имеющих небольшую толщину и не имеющих большие требования к конфигурации, обе технологии обеспечивают практически одинаковые результаты. Однако при работе с толстыми листами (свыше 6 мм) плазменная резка гораздо эффективнее в плане экономичности и скорости работы.

Лазерная же технология значительно превосходит своего конкурента при работе со сложными деталями. Это особенно важно для изделий, имеющих высокие требования к качеству и форме. Также лазер лучше плазмы из-за большей универсальности: с его помощью можно не только резать, но и упрочнять, маркировать, делать разметку и другие операции. Не говоря уже о большей долговечности полученных изделий.

Качество результата после плазменной и лазерной резки

Учитывая параметры качества поверхностей деталей после обработки и делая сравнительный анализ стоимости затрат на расходные материалы, приходим к выводу: при использовании более тонких листовых материалов эффективнее лазерная резка, при работе с более толстыми заготовками – плазменная. Следует помнить, что расходы на обслуживание того и другого типа резания имеют широкий разброс и в основном зависят от геометрических параметров заготовок, числа отверстий в них, вида и толщины разрезаемого металла.

Постоянна (0,2–0,375 мм)

Изменяется из-за нестабильности плазменной дуги (0,8–1,5 мм)

Как правило ±0,05 мм (0,2–0,375 мм)

Зависит от степени износа расходных материалов ±0,1…±0,5 мм

При непрерывном режиме диаметр примерно равен толщине материала. Для импульсного режима минимальный диаметр отверстия может составлять одну треть толщины материала

Минимальный диаметр отверстий составляет полторы толщины материала, но не менее 4 мм. Выраженная склонность к эллиптичности (возрастает с увеличением толщины материала)

Происходит некоторое скругление угла, из нижней части среза удаляется больше материала, чем из верхней

Как правило, имеется (небольшая)

Присутствуют на острых наружных кромках деталей

Больше, чем при лазерной резке

Производительность резки металла

Очень высокая скорость. При малых толщинах обычно с заметным снижением при увеличении толщины, продолжительный прожиг больших толщин

Быстрый прожиг. Очень высокая скорость при малых и средних толщинах обычно с резким снижением при увеличении толщины

Лазерный способ резки более эффективен для сталей толщиной до 6 мм. В этом случае обеспечивается высокое качество и точность при сравнительно большой скорости разрезания. Кромки реза листов толщиной 4 мм и меньше остаются гладкими и прямолинейными. Увеличение толщины предрасполагает появление скоса, составляющего приблизительно 0,5°. При лазерном резе отверстий нижние диаметры больше, чем верхние, но остаются круглыми и хорошего качества.

Плазменную резку металла, в отличие от лазерной установки, экономически эффективнее использовать при обработке более толстостенного материала. Помимо всего, сохраняется относительно хорошее качество реза. С финансовой точки зрения такой тип обработки рационален для разрезки меди толщиной менее 80 мм, алюминия и сплавов на его основе толщиной заготовок не более 120 мм, чугуна – не выше 90 мм, углеродистых и легированных сталей толщиной до 150 мм. Для раскроя листового материала толщиной от 0,8 мм и тоньше использование плазмы нежелательно.

Можно сделать вывод: при обработке более тонких листов лазерная резка обладает преимуществом в сравнении с плазменной. А при раскрое более толстых заготовок первенство можно отдать лазерным установкам. Необходимо учитывать, что расходы на обслуживание оборудования этих типов резания различны и в основном зависят от геометрических параметров заготовок, числа отверстий в них, вида и толщины разрезаемого металла.

Сводная таблица — сравнение резки металла лазером и плазмой

| Лазерная резка | Плазменная резка | |

| Ширина реза | Постоянная — от 0,2 до 0,375 миллиметра | Непостоянная из‑за нестабильности дуги — от 0,8 до 1,5 миллиметра |

| Точность резки | ±0,05 миллиметра | От ±0,1 до ±0,5 миллиметра в зависимости от изношенности расходников |

| Конусность | Менее 1 градуса | От 3 до 10 градусов |

| Минимальные отверстия | Диаметр примерно равен толщине металла | Диаметр примерно в 1,5 раза превышает толщину металла и не должен быть меньше 4 миллиметров. |

| Внутренние углы | Точные | Немного скругленные |

| Окалина | Почти не встречается | Легкая, но присутствует почти всегда |

| Прижоги | Незаметны | Заметны на наружных кромках |

| Тепловое воздействие | Незначительное | Увеличенное по сравнению с лазером |

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Качество деталей

Сравнивая качество получаемых деталей и исходя из стоимости затрат на расходные материалы, можно прийти к выводу, что лазерная резка эффективнее плазменной для более тонких листовых материалов, а плазменная — для более толстых. Следует учитывать, что эксплуатационные расходы для обоих типов резки имеют широкий разброс и во многом определяются геометрическими параметрами заготовки, числом отверстий в ней, видом и толщиной разрезаемого материала.

| Параметры | Лазерная резка | Плазменная резка |

| Ширина реза | Ширина реза постоянна (0,2 — 0,375 мм) | Ширина реза не постоянна из-за нестабильности плазменной дуги (0,8 — 1,5 мм) |

| Точность резки | Как правило ±0,05 мм (0,2 — 0,375 мм) | Зависит от степени износа расходных материалов ±0,1 — ±0,5 мм |

| Конусность | Менее 1° | 3° — 10° |

| Минимальные отверстия | При непрерывном режиме диаметр примерно равен толщине материала. Для импульсного режима минимальный диаметр отверстия может составлять одну треть толщины материала. | Минимальный диаметр отверстий составляет 1,5 от толщины материала, но не менее 4мм. Выраженная склонность к эллиптичности, (возрастает с увеличением толщины материала). |

| Внутренние углы | Высокое качество углов | Происходит некоторое скругление угла, из нижней части среза удаляется больше материала, чем из верхней. |

| Окалина | Обычно отсутствует | Обычно имеется (небольшая) |

| Прижоги | Незаметны | Присутствуют на острых наружных кромках деталей |

| Тепловое воздействие | Очень мало | Больше, чем при лазерной резке |

| Производительность резки металла | Очень высокая скорость. При малых толщинах обычно с заметным снижением при увеличении толщины, продолжительный прожиг больших толщин. | Быстрый прожиг; очень высокая скорость при малых и средних толщинах обычно с резким снижением при увеличении толщины. |

Область применения

Плазменная резка применяется на предприятиях тяжёлого машиностроения, атомной энергетики, авиапрома, в строительной отрасли, в коммунальном хозяйстве, в наружной рекламе (при изделии металлических вывесок). С её помощью производится резка труб, листового металла, чугуна, стали, бетона, а также для фигурной резки по металлу и болтовых отверстий. Лазерная резка имеет широкий диапазон применения и затрагивает: медицину, машиностроение, приборостроение, и т.д.

Лазерная резка металла

ли со статьей или есть что добавить?