Заточка токарных резцов с помощью алмазного круга: технология, техника безопасности, советы от мастеров

Режущие качества инструментов напрямую зависят от того, насколько качественно и своевременно была сделана заточка. Это связано с тем, что в процессе эксплуатации функциональные возможности резцов утрачиваются.

Опыт последних лет показывает, что одним из лучших приспособлений для выполнения процедуры приведения в строй режущих инструментов является алмазный круг для заточки. Он способен обработать любые виды известных материалов и превосходит другие абразивные устройства в показателях износостойкости и, соответственно, срока службы.

Классификация резцов для токарного станка по металлу — виды, назначение

Специалисты, которые часто пользуются резцами для токарного станка при выполнении работ по металлу, а также те, кто занимается продажей этих изделий или снабжением машиностроительных предприятий, прекрасно осведомлены о том, каких видов бывают эти инструменты. Тем же, кто нечасто сталкивается в своей практике с токарными резцами, достаточно сложно разобраться в их видах, представленных на современном рынке в большом разнообразии.

Виды токарных резцов для обработки металла

Все, что нужно знать о резцах для токарных станков

Профессионалы знают о резцах для токарных станков все, а вот несведущим несложно потеряться в многообразии видов, форм и производителей инструментария. И тем более сложно подступиться им к теме создания резцов собственноручно. А ведь еще есть правила заточки и установки. Стоит этому уделить внимание.

Токарные резцы – как их затачивать?

Токарные резцы эксплуатируются на разных токарных агрегатах, являясь для них рабочим инструментом для обработки фасонных и иных изделий, плоскостей, с их помощью можно производить нарезание резьбы, а также многие другие операции.

Виды и назначение

Основная задача резцов — придание правильной геометрической формы деревянной заготовки на токарном станке. Резцы по дереву выполняют разные задачи:

- Удаляют первичный слой древесины. Грубая черновая очистка. Сюда можно отнести резцы типа рейер или стамеска-скребок.

- Придают заготовке нужную геометрическую форму. Это фасонные резцы.

- Отрезают готовое изделие. Так называемые отрезные резцы.

В магазине можно купить готовый набор оснастки, в котором найдутся все необходимые инструменты для работы. Разберем каждый из них подробнее.

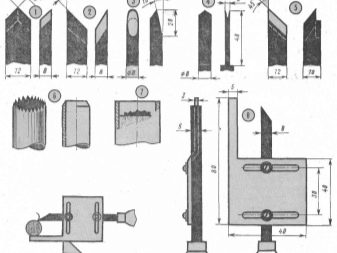

Плоские прямые

Такой инструмент имеет одностороннюю заточку по одной из грани. Режущая часть перпендикулярна центральной оси оснастки. Эти резцы используют для чистовой обработки подготовленной заготовки.

- Легко делать прямоугольную выемку древесины.

- Стандартная ширина лезвия может находиться в пределах от 4 до 40 мм.

- Угол режущей кромки от 25 до 45 градусов. При дальнейшем обслуживании резца можно делать разные углы заточки, чтобы «настроить» инструмент под себя.

У столяров этот резец называется «скребок».

Косой прямой

Еще один резец для чистовой обработки, у которого режущая часть расположена под острым углом, относительно центральной оси оснастки. Заточка режущей кромки может быть односторонней или двухсторонней, а также левосторонней или правосторонней.

- Резец позволяет делать тонкие линии.

- При двусторонней заточке выставляют угол 25 градусов.

- Инструмент довольно универсален и позволяет выполнять большой спектр чистовых работ.

Этот тип оснастки называется «мейсель» и является базовым в работе мастера-токаря.

Отрезные

Как понятно из названия, этот тип оснастки используют для отрезки готового изделия. Отрезной резец напоминает косой прямой, с той разницей, что он имеет угол заточки 40 градусов только по одной стороне.

Полукруглые плоские

Данный тип оснастки имеет полукруглую заточку режущей кромки. Сама режущая часть располагается перпендикулярно относительно оси оснастки. Основное предназначение данного резца — выборка полукруглого желоба.

- Лучше всего иметь несколько резцов с разной шириной лезвия.

- Кромка оснастки затачивается, с одной стороны, под углом от 20 до 40 градусов.

- У опытных мастеров можно найти большое количество подобных резцов с разной шириной лезвия.

Желобчатые

Желобчатый резец — он же рейер, используют для черновой отделки заготовки. Его лезвие изогнуто наподобие желоба, режущая кромка заточена с одной стороны.

- Рейером можно делать полукруглые формы.

- Затачивается нижняя часть режущей кромки выпуклой формы под углом до 40 градусов.

Желобчатый резец является одним из самых главных инструментов у мастера-токаря.

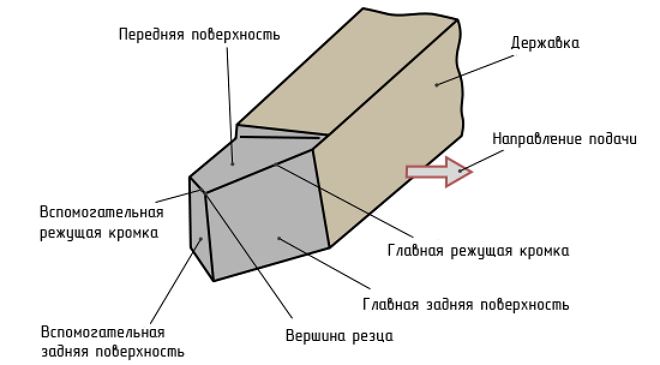

Конструкция токарного резца

В конструкции любого резца, используемого для токарной обработки, можно выделить два основных элемента:

- державка, при помощи которой инструмент фиксируется на станке;

- рабочая головка, посредством которой выполняется обработка металла.

Рабочую головку инструмента формируют несколько плоскостей, а также режущих кромок, угол заточки которых зависит от характеристик материала изготовления заготовки и типа обработки. Державка резца может быть выполнена в двух вариантах своего поперечного сечения: квадрат и прямоугольник.

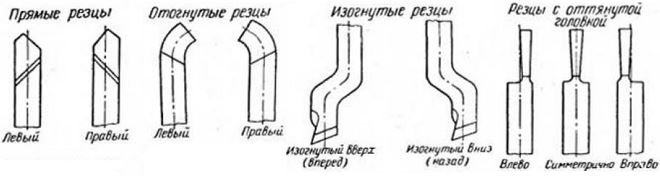

По своей конструкции, резцы для токарной обработки подразделяются на следующие виды:

- прямые — инструменты, у которых державка вместе с их рабочей головкой располагаются на одной оси, либо на двух, но параллельных друг другу;

- изогнутые резцы — если посмотреть на такой инструмент сбоку, то явно видно, что его державка изогнута;

- отогнутые — отгиб рабочей головки таких инструментов по отношению к оси державки заметен, если посмотреть на них сверху;

- оттянутые — у таких резцов ширина рабочей головки меньше, чем ширина державки. Ось рабочей головки такого резца может совпадать с осью державки либо быть относительно нее смещенной.

Разновидности резцов по конструкции

Инструменты для токарного оборудования

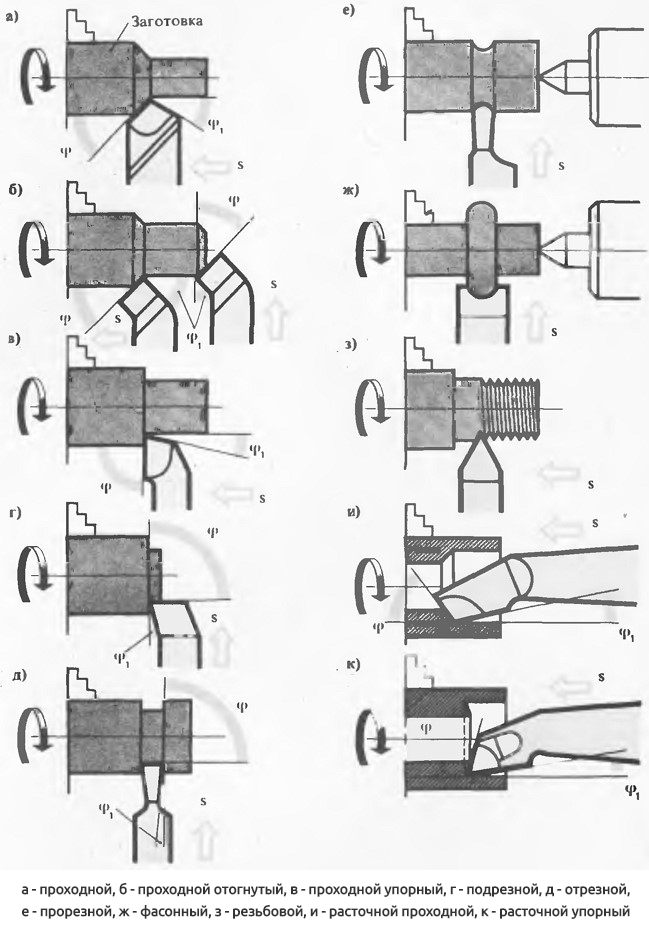

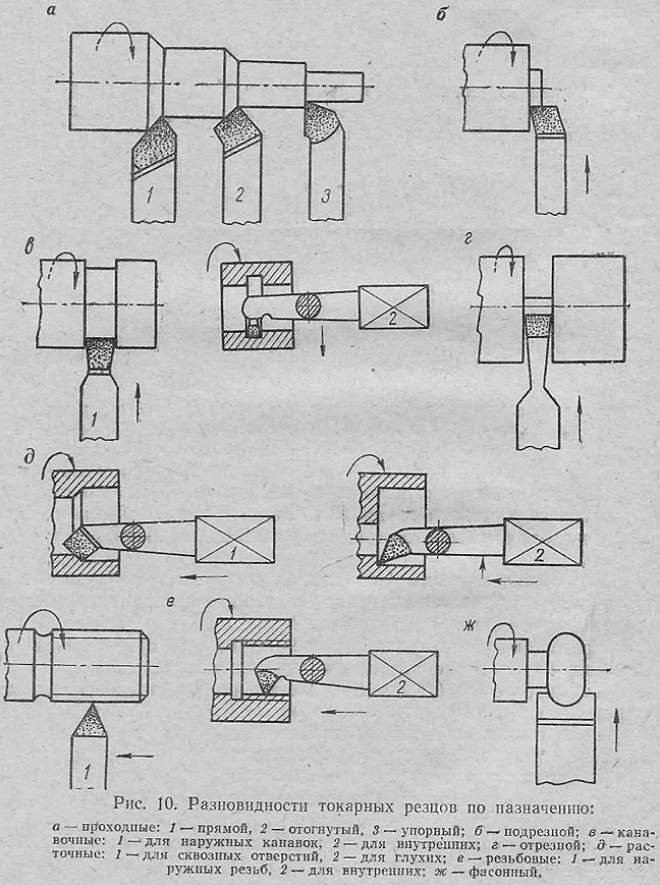

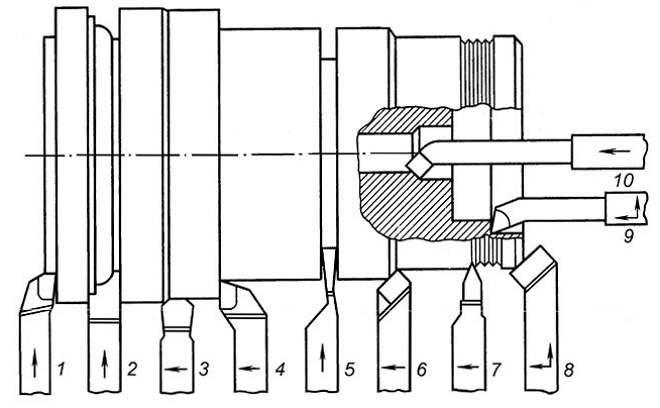

Для того чтобы разбираться в правилах заточки резцов для токарных станков по металлу, недостаточно просто посмотреть обучающее видео. Необходимо иметь представление о том, как классифицируются такие инструменты. Самым главным параметром, по которому токарные резцы относят к различным видам, является тип обработки, выполняемой с их помощью. По этому признаку выделяют следующие виды токарных резцов.

Основные типы токарных резцов

Такими резцами заготовки обрабатываются вдоль оси вращения.

Используя эти резцы на токарном станке, уменьшают уступы и выполняют торцевание заготовок.

Как следует из названия, ими формируют наружные и внутренние канавки на поверхностях цилиндрической формы. Создавать канавки на наружных сторонах заготовок можно и при помощи отрезных резцов по металлу. Кроме того, такие резцы позволяют отрезать части заготовки под прямым углом.

С помощью таких инструментов на станках выполняют обработку отверстий.

Такие резцы специально предназначены для нарезания резьбы.

С помощью резцов этого вида на внешней стороне цилиндрических заготовок формируют фасонные выступы или канавки.

С помощью этих резцов на заготовках снимаются фаски.

Операции, проводимые резцами различного типа

Токарные резцы также подразделяются на виды в зависимости от того, в каком направлении с их помощью выполняется обработка заготовки. Так, среди них бывают правые (обработка выполняется по направлению к передней бабке) и левые (обработка по направлению к задней бабке).

Классифицируется токарный инструмент и по материалу изготовления, по способу соединения режущей части с державкой, а также по ряду других параметров.

Когда необходима заточка резца

В процессе точения происходит трение стружки о переднюю поверхность инструмента и обрабатываемой детали о заднюю в зоне реза. При одновременном значительном повышении температуры происходит постепенный износ детали.

При превышении максимально допустимой величины износа резец не может быть использован для дальнейшего проведения работ и требует заточки и доводки по передней и задней поверхности.

Допустимая величина износа указана в таблице ниже

1 Из каких частей состоят резцы для токарных агрегатов?

Токарные резцы включают в себя два ключевых элемента – стержень для фиксации в специальном станочном держателе и головку. Поверхность, предназначенная для схода стружки с детали, называется передней. Под задними же (либо вспомогательными, либо основными) понимают поверхности, к которым обращено изделие, подвергаемое металлообработке.

Металлообработку заготовок производит режущая главная кромка, формирующаяся задней (основной) и передней поверхностями приспособлений. Токарные резцы, кроме того, имеют и дополнительную кромку. Она создается пересечением вспомогательной и основной поверхностей. Причем место этого пересечения именуют вершиной инструмента.

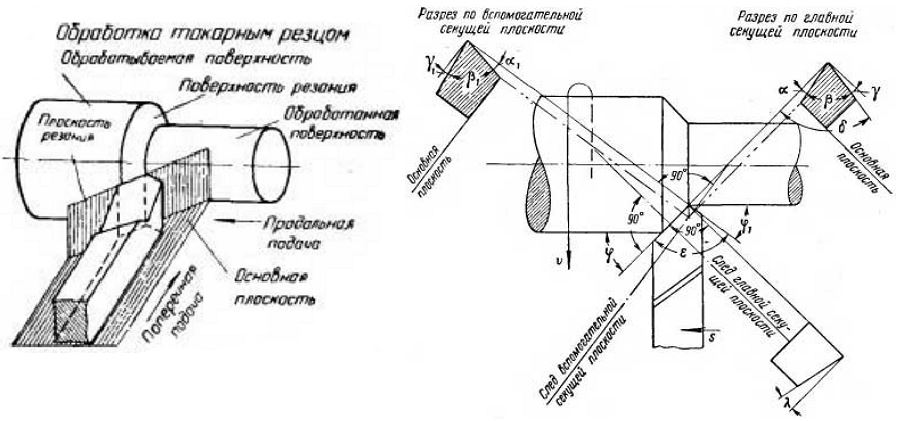

Большое значение для технических возможностей станка, работающего с резцами, имеют их углы, которые принято делить на вспомогательные и главные. Последние из указанных замеряют в плоскости, являющейся проекцией основной кромки на секущую (то есть на главную) плоскость.

Описываются углы такими плоскостями:

- Основной. Она наложена на опорную нижнюю поверхность инструмента и является параллельной направлениям подач станка.

- Плоскостью резания. Она пересекает основную режущую кромку и размещается по отношению к поверхности обработки по касательной.

Различают углы заострения (между задней основной и передней поверхностями резца), задние главные (между плоскостью обработки и задней основной поверхностью), передние главные (между перпендикулярной плоскостью и передней частью инструмента). Все указанные углы в сумме равняются 90 градусам.

Кроме того, резцы для станка описывают и далее приведенные углы:

- между направлением подачи и проекцией режущей основной кромки;

- между плоскостью обработки и передней резцовой поверхностью;

- между проекциями вспомогательной и основной кромок.

Особенности

Что такое токарный резец – это элемент, предполагающий державку и рабочую головку. Первая помогает фиксировать резец на станке, а вторая – работать с заготовкой. Сечение державки может быть квадратным и прямоугольным. Рабочая часть включает несколько смежных плоскостей и режущие кромки, а угол заточки связан с характеристиками материала, который обрабатывается в данный момент, и с самим видом обработки.

Немного о рабочей головке: она может быть цельной либо с пластинами, что с ней сварены (либо припаяны). А еще сегодня существуют резцы для токарного станка, которые орудуют со сменными пластинами, что очень удобно. Резцы с цельными элементами встречаются реже, а вот со сварными/спаянными – куда чаще. Их делают из быстрорежущей стали либо из твердого сплава с танталом, титаном или вольфрамом.

Деталь может использоваться, чтобы обрабатывать стальные, чугунные, цветметалловые изделия, а также материалов неметаллического типа.

Как уже отмечалось, токарные резцы со сменой пластин – удобная для профессионала вещь. Пластина на головке может держаться механически, винтами либо специальными прижимами. И далее ею очень комфортно пользоваться. Особенно если выполнена пластина из минеральной керамики (хоть и стоимость отрезной детали в таком случае резко «подпрыгнет»).

Рабочая же часть токарного резца бывает твердосплавной, бывает – из быстрорежущей стали, либо из углеродистой высококачественной стали. Видов же резцов очень много, это большая и сложная классификация.

2 Классификация резцов для токарного оборудования

Токарные резцы делят на различные типы. По виду обработки они могут быть:

- расточными – применяются для получения отверстий (изготавливаются по ГОСТ 10044, 9795, 18872, 18063, 18062, 28981 и др.);

- проходными – для обработки деталей вдоль их оси вращения (ГОСТ 18869, 18878, 18868, 18877, 18870);

- канавочными – для формирования канавок на поверхностях (внутренних и внешних) цилиндрической формы (ГОСТ 18874 и 28978);

- фасочными – с их помощью производится снятие с заготовок фасок (ГОСТ 18875);

- подрезными – для торцевания либо уменьшения уступов (ГОСТ 29132, 28980, 18871, 26611, 18880);

- резьбонарезными – они предназначены для нарезания резьбы с помощью токарного станка (ГОСТ 18885 и 18876);

- фасонными – используются при выполнении специфических и индивидуальных металлообрабатывающих работ.

Также широко применяются отрезные токарные резцы, которые позволяют выполнять узкие канавки на заготовках и отрезать детали под прямым углом. Они производятся по ГОСТ 28987 (сборные пластинчатые) и ГОСТ 18874 (сделаны из быстрорежущей стали). По подаче резцовый инструмент относят к левому или правому. Левыми резцами осуществляют обработку по направлению к задней бабке станка, правыми – к передней.

Режущая часть интересующего нас токарного инструмента может изготавливаться из металлокерамического, быстрорежущего, алмазного либо твердосплавного материала. Токарные резцы из твердых сплавов используются для обработки на агрегатах с большой скоростью подачи цветных и черных металлов. Быстрорежущие больше подходят для токарного оборудования относительно малой мощности.

При отсутствии ударной нагрузки рекомендуется применять инструменты с пластинками из металлокерамики. Ими обычно обрабатывают стальные и чугунные заготовки. А алмазные приспособления предназначаются для растачивания и тонкого точения деталей из сплавов на основе цветных металлов. Головки токарных резцов по металлу имеют две разные формы. Исходя из этого, инструмент делят на отогнутый и прямой.

У отогнутых режущих приспособлений (например, у проходных по ГОСТ 18868) ось имеет наклон в одну из сторон. У прямых резцов (например, у проходных по ГОСТ 18878) ось не имеет отклонений.

Также токарные резцы относят к сборным либо напайным (наварным) по виду соединения их стержня и металлорежущей части. Проще изготавливать сварные инструменты для токарного станка, но их рабочий потенциал обычно меньше, чем у сварных резцов. Отметим, что быстрорежущий инструмент всегда выполняется при помощи сварки, а другие токарные резцы могут быть и сборными, и наварными.

Классификация резцов для токарной обработки

Классификация токарных резцов регламентируется требованиями соответствующего ГОСТ. Согласно положениям данного документа, резцы причисляется к одной из следующих категорий:

- цельный инструмент, полностью изготовленный из легированной стали. Существуют также резцы, которые изготавливаются целиком из инструментальной стали, но используются они крайне редко;

- резцы, на рабочую часть которых напаивается пластина, выполненная из твердого сплава. Инструменты данного типа получили наибольшее распространение;

- резцы со сьемными твердосплавными пластинами, которые крепятся к их рабочей головке при помощи специальных винтов или прижимов. Используются резцы данного типа значительно реже по сравнению с инструментами других категорий.

Основные понятия, касающиеся работы токарного резца, и его главные углы

(нажмите, чтобы увеличить)

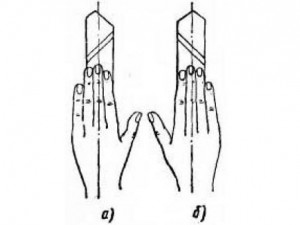

Различаются резцы и по направлению, в котором совершается подающее движение. Так, бывают:

- токарные инструменты левого типа — в процессе обработки они подаются слева направо. Если положить сверху на такой резец левую руку, то его режущая кромка будет располагаться со стороны отогнутого большого пальца;

- правые резцы — тип инструмента, получившего наибольшее распространение, подача которого осуществляется справа налево. Для идентификации такого резца, на него необходимо положить правую руку — его режущая кромка будет располагаться, соответственно, со стороны отогнутого большого пальца.

Отличие левых и правых резцов

В зависимости от того, какие работы выполняются на токарном оборудовании, резцы подразделяются на следующие типы:

- для выполнения чистовых работ по металлу;

- для черновых работ, которые также называются обдирочными;

- для получистовых работ;

- для выполнения тонких технологических операций.

Какие инструменты и заточные станки можно использовать?

Инструментарий для затачивания резаков токарного станка представлен различными приспособлениями.

Мусаты – стальной стержень с рубчиком. Рукоятка позволяет управлять углом заточки, выставляя правильный его допуск.

Точильные бруски и круги – можно заточить без использования привода. Чаще всего количество проводок инструмента по абразивной поверхности круга – порядка 10. Мастер обладает некоторой сноровкой, позволяющей оперативно и быстро заточить резец.

Механизированные затачивающие приводы. Выставляется угол наклона резца, чтобы режущее ребро быстро и высококачественно подточилось.

Электроинструменты – например, болгарка с затачивающим кругом. В качестве такого инструмента применяется диск с алмазным напылением. Алмаз – один из наиболее твёрдых материалов, способный заточить даже победитовый резак. Он позволяет заточить на 30% больше инструментов, чем обычный пильно-шлифовальный диск. Альтернатива – наждачный круг: им не менее эффективно затачивают быстрорежущую сталь.

Наточив затупившийся резак, работу продолжают с того места, где она была прервана.

Советы и рекомендации

Предлагаем вашему вниманию несколько советов и примечаний от мастеров, которые помогут осуществить заточку резца на алмазном круге более эффективно и без повреждений оборудования и инструмента:

- Признак правильной обработки детали – она должна иметь выпуклую кромку.

- Следует избегать любых излишних неровностей – они могут испортить резец.

- Необходимо постоянно отслеживать углы заточки.

- Если держать инструмент в постоянном движении – это поможет добиться гладкой кромки.

- Если увеличить частоту вращения алмазного круга, то увеличится производительность процесса. Однако это может быть чревато прижогами на поверхности инструмента, вследствие чего изменится структура его материала.

- Важно не только правильно расположить резец, но и правильно установить алмазный круг на станок. Диск должен вращаться в ту же самую сторону, что и вал аппаратуры.

- Следует делать перерывы в работе, чтобы дать инструменту остыть (можно охлаждать водой).

- Не стоит пренебрегать требованиями техники безопасности.

Таким образом, в данной статье был рассмотрен один из специализированных способов заточки резцов, связанный с применением алмазного круга. Теперь вам известны основные нюансы, касающиеся технической, организационной стороны процесса указанного метода заточки, а также основные правила техники безопасности, которые должны соблюдаться в рамках этой процедуры.

Как самостоятельно затачивать инструмент?

Для заточки резцов можно использовать ручной или электрический инструмент. Второй способ использовать предпочтительнее, так как на хорошем электроинструменте заточка происходит быстрее, а порой и качественнее.

Необходимые инструменты

Для заточки лезвия потребуются:

- точильный брусок;

- абразивный камень.

Первичную грубую чистку лезвия осуществляют на абразивном камне. В конце используют точильный брусок с мелкой крошкой.

Также можно осуществлять заточку лезвия на электрическом точильном станке.

Особенности

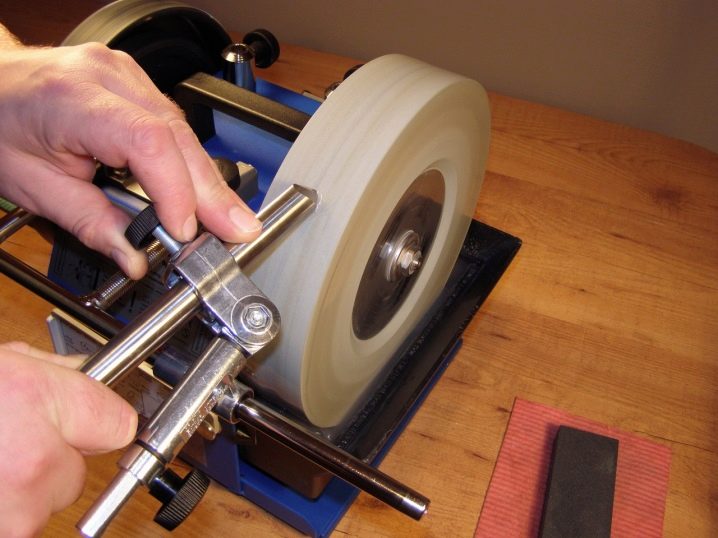

Для правки или заточки лезвия инструмента можно воспользоваться электрическом точильным станком. Лучше выбирать модели с двумя точильными кругами.

На первом можно делать грубую чистку и обработку. На втором — чистовую заточку. Соответственно, круги должны быть с разной величиной абразивной крошки.

Во время работы необходимо остужать лезвия в машинном масле. Иначе оно может перегреться и потерять свои эксплуатационные качества. Также остывание в масле способствует закалке инструмента.

Особенности выполнения заточки

При заточке нужно учитывать:

- Правильные углы заточки для каждого резца.

- Для новичков лучше брать более развернутые, а не острые углы заточки. С ростом навыка можно уменьшать угол.

- Для грубой очистки и первичной обработки также используют заточку с более развернутым углом.

- Первичную заточку лезвия и формирование режущей кромки делают еще до работы на электрическом точильном станке.

По мере освоение инструмента мастер придет к собственным углам заточки того или иного резца, который будет удобен в работе.

Порядок и особенности

В зависимости от характера износа и конструкции оснастки производится заточка по передней, задней или обеим поверхностям. На рисунке ниже указаны все поверхности токарного резца

Для стандартных резцов, как правило, применяется заточка по всем режущим поверхностям. При незначительном износе восстанавливается геометрия только задней поверхности. Оснастка для многорезцовых станков восстанавливается только по задней поверхности, фасонная – только по передней.

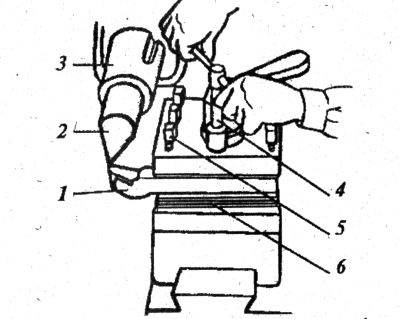

Стандартный порядок заточки:

- Основная задняя поверхность.

- Вспомогательная задняя поверхность.

- Передняя поверхность.

- Радиус закругления конца.

Параметры заточки задней поверхности указаны на рисунке ниже

На рисунке (а) указана задняя поверхность с одной плоскостью заточки, на рисунке (б) – с несколькими. При напайке твердосплавных пластин задняя поверхность имеет три плоскости:

- по фаске высотой не меньше чем 1,5 мм под углом а;

- по оставшейся высоте под углом а+3°;

- по державке под углом а+5°.

Заточка передней поверхности твердосплавных резцов имеет гораздо большее количество разновидностей (см. рис. ниже).

Основные формы:

- Плоская с положительным передним углом (а).

- Плоская с отрицательным углом (б).

- Криволинейная с отрицательным углом (в).

- Плоская с отрицательным углом для черновой обработки (г).

- Криволинейные с отрицательным углом для нержавеющих сталей (д), и других материалов (е)

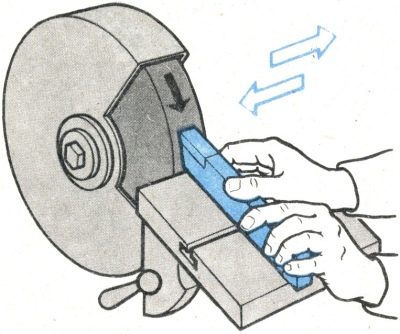

В процессе заточки необходимо чтобы режущая кромка обрабатываемого инструмента располагалась на линии центра заточного станка или ниже не более чем на 3-5 мм. Направление вращения круга должно обеспечить прижим пластинки к державке, т. е. идти на пластинку. В процессе работы желательна непрерывная подача охлаждающей жидкости. При периодическом охлаждении возможно перенапряжение структуры материала и появление микротрещин.

При заточке необходим легкий нажим и постоянное перемещение вдоль поверхности круга для формирования ровной поверхности. После завершения заточки геометрия инструмента проверяется с помощью шаблонов или специальных приборов.

Как сила резания зависит от угла затачивания?

Наибольшее влияние оказывает передний угол. Сила резания изменяется в большую сторону, если увеличивается число градусов показателя. Но не стоит думать, что увеличивая максимальный угол удастся достигнуть наибольшей эффектности. Все получается наоборот — увеличивая угол уменьшается надежность.

Достигаются оптимальные показатели величины угла заточки. Она не должна быть увеличенной или уменьшенной. Только в таком случае достигаются высокие показатели эффективности без снижения надежности.

Материалы

Уже отмечалось, что резцы делают из самых разных материалов. Например, из твердых. Это вольфрамовые инструменты, которые могут обрабатывать цветные металлы и разные сплавы. Хороши для заготовок из чугуна, неметаллов. Еще существуют титановольфрамовые резцы, способные работать с любыми металлами. А тантало-вольфрамо-титановые резцы нужны там, где задача – обработка трудных металлов, например, ковочных и жаростойких, то есть тех, которые так просто не берутся.

Если резцы делают из материалов быстрой резки, то они могут быть с норма-эффективностью и с повышенной эффективностью. А вот те инструменты, что выполнены из углеродистого материала, считаются, и вполне справедливо, наиболее качественными.

Используются также и алмазные резцы: они хорошо обрабатывают цветные металлы, а еще пластик, каучук, эбонит, фибру. А вот по черному металлу они почти не работают, потому что в их отношении алмазные резцы считаются очень хрупкими. «Свежими» конкурентами алмазным элементам считаются эльборовые.

Сборные резцы для токарных станков

Рассматривая основные типы токарных резцов, нельзя не упомянуть инструменты со сборной конструкцией, которые относятся к универсальным, так как могут быть оснащены режущими пластинами различного назначения. Например, закрепляя на одной державке режущие пластины различного типа, можно получить резцы для обработки на токарном станке заготовок из металла под различными углами.

Как правило, такие резцы применяются на станках с ЧПУ или же на специальных станках и служат для контурного точения, расточки глухих и сквозных отверстий и прочих специализированных работ.

Доводка инструмента

После заточки необходима последовательная притирка рабочих поверхностей в том же порядка, как производилась заточка. При доводке необходимо удалить все шероховатости и отполировать поверхность до зеркального блеска. Чем чище поверхность, тем ниже трение при точении и выше стойкость инструмента.

Доводка осуществляется с помощью абразивных паст карбида бора на вращающемся чугунном диске (не более 2 м/с). Может использоваться паста ГОИ или другие специальные материалы для полировки. Для полировки паста наносится на диск. Далее, при вращении диска, резец прижимается и зерна абразивной пасты сглаживают имеющиеся шероховатости. Таким образом, полностью восстанавливается геометрия и первоначальная чистота рабочей поверхности резца, обеспечивается его пригодность к дальнейшей эксплуатации.

Углы затачивания: типы и характеристики

Неправильная подборка углов затачивания определяет неэффективность процедуры. Если не осознать ошибку и продолжить действия, то резец повредится и придется покупать новый.

У резца есть несколько типов углов. Два главных, два вспомогательных и углы в проекции или плане. Определяются характеристики каждого в зависимости от показателей формы, качества обработки, типологии изделия, материала изготовления кромки и многих других параметров.

Главные углы

Главных угла два — передний и задний. Передний определяет качество работы и то, сколько получится стружки. При увеличении показателей градусов получается большая деформация изделия. Если увеличить показатели второго, то возрастает амплитуда колебаний, что влияет негативно на держатель.

Вспомогательные углы

Вспомогательные находятся на вспомогательной площадке. Главный вспомогательный — это между направлением и режущей кромкой. Второй вспомогательный представляет собой угол между отрезком прямой, которая ведется через вершину плана и пересекается в площадкой кромки.

Углы в плане

Углы в плане представлены главным, вспомогательным и тем, что находится у вершины. Главный — плоскость около проекции и главная линия. Вспомогательный — продолжение проекции по направлению работы. Находящийся у вершины — около плоскости с пересечением основной. При этом если показатели первого и второго не могут быть менее нуля, то насчет третьего это возможно. Минусовые значения достигаются в случае, если вершина находится на высшей точке проекции, в то время как максимум плюса будет при нахождении внизу.

Измерение углов резца

Измерение проводят при помощи настольного угломера, который состоит из основания, сектора измерений, перемещающегося шаблона и винта для фиксации. Измерение проводят по алгоритму:

- размещение на основании;

- соприкосновение кромки и плоскости;

- направление детали измерения параллельно кромке;

- пролегание шаблона к площадке.

Значение измеряют при помощи специальной линейки. Также используется нониус, который совмещают с боковой площадкой оборудования, Он показывает более точные измерения.

Лучшие производители

Среди основных производителей и российские компании тоже. Например, INIGS, он делает отличные расточные сквозные детали по хорошей цене. А также среди отечественных брендов в лидерах «Канашский ИЗ», популярный продукт которого – проходной прямой. Из импортных компаний большое доверие вызывают чешские производители.

А также популярны наборы, например, комплект инструментов по дереву. Из популярных товаров – «Энкор», а также «Металлмастер», Proma, Proxxon. Впрочем, ориентироваться нужно не только на бренды, цену и страну производства.

Техника безопасности

Не стоит пренебрегать правилами ТБ – при работе с металлом и стружкой потребуются защитные очки, каска, перчатки или варежки из толстой и грубой материи. Дотрагиваться до заточенного резака и обработанных деталей можно лишь после полного их остывания.

Обточка резака конкретного вида (или определённой разновидности) осуществляется лишь оговоренным для него видом. После заточки нельзя охлаждать резцы водой – они станут хрупкими, так как сталь «отпускается». Но при обточке можно заранее подавать воду – резак при этом почти не нагреется. Кромки обтачиваются в следующем порядке: задняя – главная – боковые. Точная огранка может проводиться при смачивании в керосине, а шлифовка – при помощи мелкозернистой наждачки или такой же абразивности бруска.

Чтобы резец не затуплялся преждевременно, его во время работы непрерывно охлаждают, либо устраивают периодические перерывы – это не даст ему перегреваться.

Станок, на котором производится заточка резака своими руками, должен обладать возможностью регулировки угла заточки. В крайнем случае применяются подкладки. Уровень оси вращения точильного привода и местоположение затачиваемого резца не должны различаться более чем на полсантиметра.

Параметры затачивания резцов отслеживаются посредством вышеприведённых табличных нормативов. В расчёт берётся характер обработки (грубая или точная), материал (сорта сталей и другие сплавы, из которых сфабрикован резак), угол затачивания, показатель зернистости точильного круга.

Направление вращения точильно-кругового камня также выставляется с учётом параметров резака, его расположения относительно привода. Затачивание металла сопровождается отлетанием отстающих по ходу обточки частиц. Придавив их точильным кругом в процессе затачивания, минимизируют риск их разлёта во все стороны.

Не рекомендуется для малогабаритных резаков использовать привод с большим разбросом по мощности. Резак попросту может сломаться. Мощность привода токарного станка должна согласовываться с габаритами режущего инструмента.

Описание техники заточки

Техника безопасности

Заточка проводится с соблюдением ТБ, Специалист надевает защитное оборудование для лица, перчатки. В зависимости от выбранной методики методы безопасности меняются. Прикасаться к устройству и образцу можно только после полного остывания.

Проведение доводки

Доводка долбежных инструментов проводится по выбранной методике. Использующийся ручные способы, автоматизированные станки. Следует понимать, что:

- резцы не погружают в воду — они ломаются;

- при доводке подается вода для охлаждения;

- сначала обрабатывают заднюю грань, а потом главную и вспомогательные;

Твердосплавные варианты доводят медными оселками (пропитывают карбидов бора). Другие виды доводят оселком, смоченным в керосине, с минимальной абразивностью.

Обязательная шлифовка

Шлифовка проводится наждачным кругом. Выбирают мелкозернистые вариации. Также используют обычные бруски. Заточка резцов — сложный процесс. ает во подробности, потом сможет обрабатывать самостоятельно.

Нюансы заточки

Заточка резцов – момент более чем ответственный. Без нее не получится поддерживать рабочую часть в оптимальном состоянии, в форме и с нужным углом. Не надо затачивать только резец в виде одноразовой твердосплавной пластины. Если говорить о промпредприятиях, там резцы затачивают на специальном станке. В домашних условиях приходится проявлять изобретательность. Например, могут для этого использоваться химреактивы или точильные круги. На токарном станке нередко устанавливают абразивный круг – он довольно качественно может заточить резцы, доведя инструмент до нужной геометрии.

Если решено выбрать именно точильный круг, надо ориентироваться на материал основы. Например, затачивая правильно твердосплавный резец, круг будет зеленым, карборундовым. Если заточке подвергается деталь из качественной углеродистой стали или быстрорежущей стали, круг надо выбрать корундовый.

Заточка проводится с охлаждением и без него, и первый вариант для многих мастеров куда предпочтительнее. Холодная вода будет подаваться на участок, где резец и вступает в контакт с точильным кругом. Если же охлаждение исключается, то после процедуры резко охлаждать инструмент недопустимо, режущая часть рискует просто растрескаться.

Затачивание также предполагает образцовую поэтапность: сначала на круге обрабатывается задняя поверхность основы, потом – задняя вспомогательная, и только на финише – передняя. Завершит работу затачивание резцовой вершины, с учетом необходимого радиуса закругления.

Непосредственно в момент затачивания элемент следует медленно передвигать по кругу (именно медленно, спешка часто срывает операцию), не слишком-то прижимая его. Это важно для организации равномерной изнашиваемости и формирования предельно ровной режущей кромки.

Правила установки

Безукоризненная фиксация элемента на резцедержателе – это последующий правильный ход точения. Если установить инструмент неверно, станок просто вскорости износит режущую кромку. До начала установки необходимо очистить опоры держателя. По сути, правило No 1 – вершина резца должна пребывать на уровне линии центров токарного станка (это и означает выставить по центру). Если установить ниже линии, деталь просто вытолкнется из центра при набегании, если выше – будет недопустимым нагрев и износ будет скор.

Что еще важно знать про установку:

если он будет закреплен в спецдержателе не меньше чем на два болта, это уже дает гарантию правильной установки;

закрепленный резец подводится к центру задней либо передней бабки, проходит высотную регулировку, под него стелется не больше трех подкладок;

к слову, подкладки подготавливаются комплексно, им альтернативы нет;

подкладки кладутся на опору держателя резца с контролем вылета последнего (не больше 1,5 стержневой высоты), иначе работать станок будет с вибрацией;

потом регулировать глубину резца можно пробными стружками или лимбом подачи поперек;

если берется первый метод, резец подводится плотно до касания к элементу вращения, затем он идет вправо, а потом глубина резки определена интуитивно;

если с диаметром заточки промахнулись, нужно все повторить с необходимой глубиной резки, пока не получится нужное.

Кстати, перед тем как установить резец в держатель, следует знать, что в нем могут закрепляться одновременно 4 элемента. Меньше двух болтов на крепление не предусмотрено.

Для нарезания металла, для резьбы деревянных поверхностей резцы практически незаменимы. Можно искать нужный элемент в единственном числе, можно приобретать многорезцовые наборы для станков с ЧПУ, а некоторые элементы дешевле обойдутся в самостоятельном изготовлении. Главное – точно знать функциональность инструмента и понимать технологию работы с ним.

ли со статьей или есть что добавить?