Ремонт КМД – часть 6 – разное

Ну, теперь несколько слов о ремонте твердосплавных мер, об ремонте угловых мер, и некоторых прочих вещах.

Как пользоваться микрометром?

Измерительный прибор служит для получения значений линейных размеров с высокой точностью. В отличие от других ручных средств измерений, например штангенциркуля, он позволяет получать данные с точностью до сотых долей миллиметра, т.е. до микрон. Можно измерять толщину деталей, их диаметр или сечение. Это требуется для контроля размеров, подгонки элементов, выполнения дублей деталей.

Существуют микрометры различных типов. О них вы можете почитать в статье на нашем сайте. Наиболее распространены так называемые гладкие приборы. Они находят применение как в профессиональной сфере, так и в быту. О них сейчас пойдет речь. И начнем мы с конструктивных особенностей.

Понять, как работать с микрометром, будет проще, когда вы познакомитесь с его деталями. Ведь так станет ясно, за что отвечает каждая. Для наглядности конструкцию прибора представляем на рис. 1.

Рис. 1. Устройство инструмента

Основой конструкции является С-образная скоба, с обеих сторон которой находятся измерительные поверхности – неподвижная пятка и подвижный винт. Между ними помещают измеряемую деталь. Зажим на скобе нужен для фиксации полученного значения, например, чтобы сравнивать одну деталь с другой.

Вторая часть устройства – это стебель с горизонтальной шкалой и барабан с вертикальной шкалой. На конце находится гайка с трещоткой – ее вращают для регулировки хода винта. Самое главное – шкалы измерений. На стебле нанесена горизонтальная шкала, которая уходит вглубь под цилиндр. Часть ее открывается при регулировке винта в зависимости от толщины зажимаемой детали. На шкале имеется прямая линия, которая является эталонной риской. С одной ее стороны расположены деления с шагом в 1 мм, а с другой – деления с таким же шагом, только они смещены на 0,5 мм в сторону. Это сделано с расчетом на то, что один поворот барабана смещает винт ровно на 0,5 мм. Вертикальная шкала на цилиндре барабана имеет деления с шагом в 0,01 мм.

Конструкция прибора достаточно проста, и при правильном использовании можно легко добиться точных измерений. Однако если вы впервые будете работать с микрометром, познакомьтесь с базовыми рекомендациями. Так вы сможете избежать наиболее распространенных ошибок и с первых же попыток будете с микрометром на «ты».

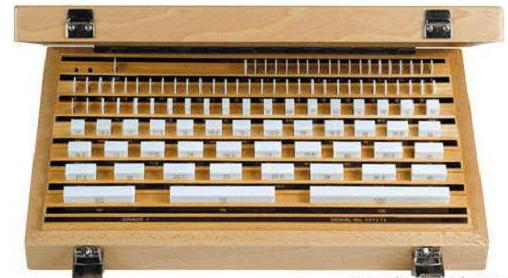

????Лучшие концевые меры длины на 2021 год

В строительстве, промышленности и научной деятельности постоянно используются различные средства измерения длины: рулетка и линейка, штангенциркуль, гладкий микрометр, радиусный шаблон, концевая мера длины (КМД), калибры, шаблоны и т.д. Редакция сайта «Янашла» предлагает обзор «Лучшие концевые меры длины на 2021 год», составленный по отзывам пользователей и оценкам экспертов.

Измерительные инструмены: концевые меры длины плоскопараллельные

База линейных измерений в любой промышленной отрасли – плоскопараллельные концевые меры длины (КМД). Они используются для хранения единицы длины и ее воспроизведения. А также для проверки измерительных устройств, их градуировки и установки нуля на приборах, передачи размеров для требуемых настроек и служат натуральным измерителем размеров всевозможных деталей. Набор плоскопараллельных концевых мер длины позволяет провести разметочные работы с особой точностью и наладку станка. Основной функцией КМД считается поддержание единства мер в различных отраслях промышленности.

2. Подготовка к работе

Как пользоваться микрометром правильно? Для начала разберемся с его настройкой. Важным навыком является установка нулевой отметки. Это понадобится как в начале работ, допустим, для проверки точности устройства, так и в процессе эксплуатации, например, если вы предположили, что настройки сбились.

Измерительные поверхности нужно протереть. На них не должно быть грязи и пыли. Выкрутите барабан с винтом – отделите его от стебля микрометра. Цилиндр барабана пока не закреплен и находится в свободном вращении. Он становится неподвижным, когда его фиксирует гайка с трещоткой. Гайкой вращаем винт до тех пор, пока губки не сомкнутся. Трещоткой до щелчка подтягиваем винт, чтобы зафиксировать измерительные поверхности. Барабан вращают, пока нулевая точка на его шкале не совпадет с эталонной риской на стебле. Это и есть нулевое положение.

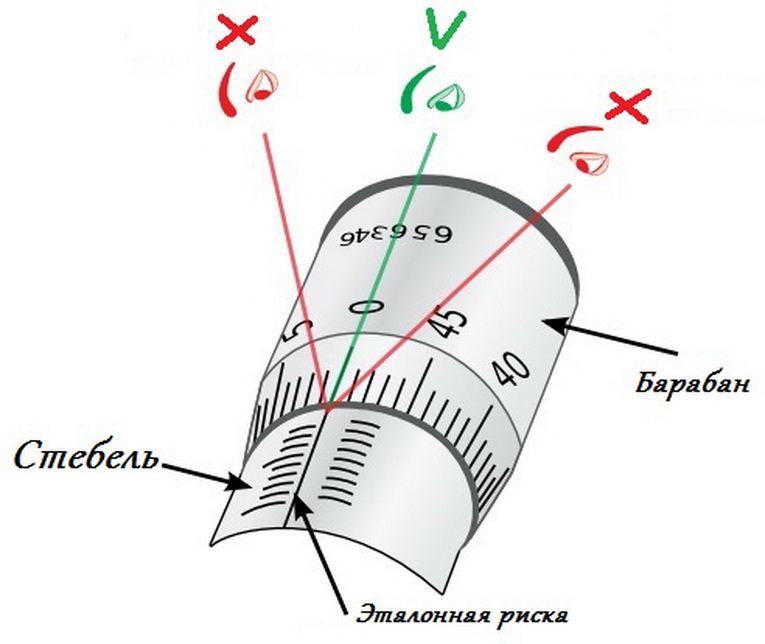

Важно знать! При выставлении нуля смотрите на шкалу под прямым углом и лучше со стороны барабана. Деления должны совпасть точно. Если смотреть сверху или снизу, визуально можно ошибиться с рисками и получить неверное нулевое положение. Верный принцип показан на рис. 2.

Рис. 2. Угол обзора при выставлении нуля

Когда деления совмещены правильно, нужно их зафиксировать. Здесь важно знать, как пользоваться микрометром: его держат за цилиндр и аккуратно подтягивают гайку. Ни в коем случае не держитесь за скобу, иначе настройка может сбиться.

Важно знать! У некоторых моделей в комплекте идет эталонный вкладыш, например, на 25 или 75 мм. Это микрометры, диапазон измерений которых начинается не с нуля, а со значения, соответствующего этому вкладышу. В таком случае нулевую отметку проверяют по этой эталонной детали. Пример показан на рис. 3.

Рис. 3. Инструмент с эталонным вкладышем

Общие сведения

Любые инструменты, которые используются для производства измерений в ремонтно-сервисных организациях или на промышленных предприятиях, должны обязательно и на перманентной основе проходить проверку на точность выдаваемых результатов. Конечно, для проведения поверки невозможно доставить проверяемый инструмент именно в то учреждение, где хранятся различные измерительные эталоны. Поэтому, для проведения всех подобных процедур, без выезда за пределы собственного расположения, проводят с помощью плоскопараллельных мер длины, кои и являются эталоном или образцом, на котором данная длина зафиксирована. Как правило, сам прибор выполнен в виде цилиндра с пронумерованными размерами про меж измерительных плоскостей.

Таким образом, главная задача КМД – сохранение установленной единицы измерения длины и ее последующая передача. Плоскопараллельные КМД являются незаменимым инструментом для проверки, калибровки или установки размеров на различных измерительных приборах:

- Микрометр;

- Калибр;

- Синусная линейка;

- Индикаторы и т.п.

Также КМД могут применяться по контрольным производственным приборам и шаблонам. В связи с тем, что КМД являются точным измерительным инструментом, то их производство регламентировано на законодательном уровне и регулируется ГОСТом 4119 от 1976 года (с текущими изменениями).

ВАЖНО! В силу того, что объем задач по калибровке измерений достаточно широк, то КМД редко продаются в единственных экземплярах – чаще всего они поставляются большими наборами, которые далеко недешевы, что обусловлено точностью их производства.

Основные понятия

Инструменты, используемые в качестве измерительных на промышленных предприятиях, в ремонтных организациях или сервисах, должны периодически (на систематической основе) проходить проверку на точность измерений. Естественно, что для проведения поверки нет возможности доставлять измерительный инструмент с различных производств в учреждения, где размещены эталонные размеры.

Эту процедуру, не выезжая за пределы предприятия, позволяют провести концевые меры длины (плоскопараллельные). Они являются образцом или эталоном меры длины. Внешне прибор выглядит как параллелепипед или цилиндр с пронумерованными размерами, находящимися между измерительными плоскостями.

Основная задача плиток Иогансона – сохранение единицы длины и ее передача. Плоскопараллельные концевые меры длины применяют для калибровки, проверки и/или установки размеров на различные измерительные устройства (калибр, микрометр, синусная линейка, индикатор и пр.), а также на контрольные производственные приборы и шаблоны.

3. Как правильно проводить измерения

Чтобы научиться пользоваться микрометром, возьмите небольшую металлическую деталь. Это может быть гвоздь или сверло. Лучше заранее знать диаметр или его значение, которому он должен соответствовать (не факт, что заявленный размер соответствует действительности). Алгоритм измерений можно описать в 3 простых шага.

Шаг 1. Помещаем деталь между измерительными поверхностями. Для этого путем вращения барабана даем ход винту – раскрываем микрометр для измерения.

Шаг 2. Зажимаем деталь, вращая гайку трещотки. Как только вы услышите щелчки, вращение нужно прекратить.

Шаг 3. Смотрим значения. Размер вычисляется так: к значениям на горизонтальной шкале прибавляются значения на вертикальной шкале. Подробнее об этом расскажем дальше.

Важно знать! Не зажимайте деталь вращением барабана, иначе есть риск сдавить ее и получить неверные измерения. Такого не случится при фиксации трещоткой, так как она регулирует усилие и подает сигнал щелчками.

Рассмотрим пример на рис. 4. Сначала считаем целые значения на горизонтальной шкале – от нуля получается 4 деления. Затем смотрим на сотые – отметка после четырех делений на 0,5 мм четко совпала с началом барабана. Значит, по горизонтальной шкале получается 4,5 мм. Остаток сотых вычисляем по вертикальной шкале. В нашем примере с эталонной риской совпало 2 деления (что равно 0,02 мм). Значит, толщина детали составит 4,52 мм. Если метку на горизонтальной шкале в полмиллиметра не видно, надо сразу смотреть на значения вертикальной шкалы.

Рис. 4. Пример вычисления микрометром

Теперь вы знаете, как пользоваться микрометром. Есть еще одна полезная вещь, о которой вам следует знать. Использование зажима. Когда он нужен? Например, для восстановления подшипника необходимо среди множества металлических шариков найти 5 одинаковых по размеру. Берем первый, измеряем его диаметр по описанному выше алгоритму. Фиксируем винт в нужном положении, извлекаем шарик и затем подставляем разные шарики для совпадения размеров. Процесс ускоряется в разы, так как вам не придется раскручивать винт каждый раз при измерении нового экземпляра.

Как работать с комплектами КМД

Наборы плиток Иогансона используются для выполнения разнообразных задач, при решении которых необходимо проверить или обозначить линейный размер с выдержкой до микрометров. При этом профессионалы рекомендуют придерживаться следующих правил:

- набирать нужный размер желательно из минимального количества деталей;

- начинать сборку блока следует с мер минимальной длины;

- прежде чем начать работу, меры обезжиривают, используя для этого бензин или уайт-спирит;

- соединенные друг с другом меры держатся вместе за счет межмолекулярной диффузии, в результате тщательной притирки поверхностей, отполированных до идеальной гладкости;

- в процессе притирки недопустимо попадание между гранями посторонних предметов, мусора, мелкодисперсной пыли, чтобы не допустить преждевременного износа полированных поверхностей;

- набирать блоки большой длины следует с применением стяжек.

История вопроса

Первый выпуск концевых мер длины осуществила швейцарская компания «Иогансон». Изготовлены они были из стали и представляли собой прямоугольные параллелепипеды, первое их представление состоялось в 1900 году на Всемирной выставке в Париже. Благодаря фирме-производителю данный инструментарий получил название «плиток Иогансона» и оно (название) долгое время использовалось для обозначения КМД, позднее превратившись в просто «плитки».

Первый выпуск КМД в СССР был осуществлен на Тульском и Сестрорецком заводах, а серийное их производстве началось с середины 30-х годов на кировском заводе «Красный инструментальщик» и московском «Калибре». В современном мире, с появлением бесконтактных лазерных интерферометров, длинномеров и иных электроизмерительных приборов, осуществляющих промеры посредством координатных точек, а также высотомеров, использование и назначение КМД существенно изменилось. Однако, их основное качество – являться материальным носителем определенного размера – осталось неизменным. При этом их значимость сохраняется и по сей день, невзирая на наличие огромного спектра электронных и оптических средств измерения.

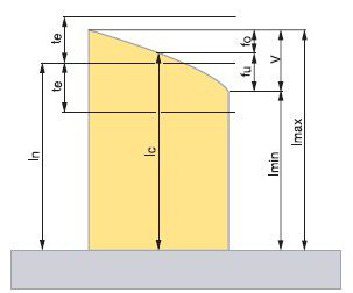

Плоскопараллельные концевые меры длины (или же «плитки Иогансона») производят с размерами, которые между плоскостями измерений составляют от 0,5 до 1000 миллиметров. При возникновении необходимости задать произвольный размер, не установленной данной мерой длины, возможно из подходящих плиток-частей посредством притирки КМД друг к дружке. Этот процесс притирки должен происходить до момента плотного соединения плиток, т.е. не должно происходить их распада.

Керамические концевые меры длины

В наше время керамические КМД получили широкое распространение, в СССР их не производили, как не производят их в РФ сегодня. Импортные керамические концевые меры длины изготавливаются из различных материалов, поэтому имеют некоторые отличия. Но в целом они превосходят стальные меры по износостойкости в 5-10 раз, они не подвержены коррозии и намагничиванию, низкая теплопроводность. В сравнении со стальными мерами, у них чуть меньшее, но ощутимо большее, чем у твердосплавных мер, линейное температурное расширение. И они такие до дорогие, а то и дороже, чем твердосплавные меры.

К сожалению, я в своей практике сталкивался с керамическими КМД эпизодически (они тогда и за границей были экзотикой). По их ремонту сказать могу лишь предположительно, исходя из опыта доводки иных керамических плоскостей.

Их следует доводить так же, как и твердосплавные меры – мелкими алмазными пастами.

P.S. Ремонтники и их руководители должны понимать, что плиты и материалы для доводки твердосплавных мер должны быть в ОБЯЗАТЕЛЬНОМ ПОРЯДКЕ разнесены во времени и пространстве с плитами и материалам для ремонта стальных КМД. Т.е. разные мастерские, в разных помещениях, а не просто разные верстаки! Это касается и одежды. Если сегодня работаем со стальными мерами – смело можем идти в мастерскую с алмазными пастами. Но если сегодня работаем с алмазными пастами – нельзя идти в помещение, где доводим стальные КМД.

P.P.S. Плиты для доводки твердосплавных мер – это не роскошь, если у вас налажен ремонт прочего линейно-углового мерителя, на этих плитах придется доводить и другое – например, твердосплавные плоские поверхности глубиномеров, или больших микрометров (с помощью приспособления).

Михаил Дмитриенко

Алма-Ата ©2000-2006 / 2017-2020

Классы точности и поверка КМД

Концевые меры длины имеют пять классов точности. Плитки наивысшего класса хранятся в лабораториях Госстандарта, на предприятиях применяются КМД от 2 до 5 класса точности. Точность мер подбирается в зависимости от требований к нормам точности на предприятии.

Для контроля точности производится поверка КМД. Суть операции – в сравнении плиток с прошедшими поверку плитками более высокого класса точности. Таким образом, периодически сверяются плитки первого и второго класса точности. Далее плитки третьего класса сверяются с плитками второго. Соответственно, КМД 5-го класса точности сверяются с 4-м. Таким образом, производится поверка всех концевых длин, начиная от наиболее точных, и завершая грубыми. Результаты поверки вносятся в паспорта измерительных приборов.

4. Правила ухода за устройством

Важно помнить, что точность измерений зависит от того, как вы обращаетесь с устройством и правильно ли за ним ухаживаете. Необходимо поддерживать в чистоте измерительные поверхности – после каждого использования очищать их, избегать механических воздействий и ударов. Ведь если торцы будут загрязнены или повреждены, контакт с поверхностью измеряемой детали будет неполный – отсюда погрешность и неверные измерения. Рекомендуется хранить микрометр в коробке отдельно от каких-либо инструментов. Так что заранее подготовьте для него аккуратный ящичек либо покупайте прибор уже в комплекте с ним. Для более бережного хранения можно обложить его тонким поролоном, особенно если вы планируете выездные работы.

У вас еще нет микрометра? Тогда пришло время купить его! Вы можете сделать это в нашем интернет-магазине. Мы предлагаем изделия ведущих производителей инструмента: FIT, SCHUT, TOPEX, Зубр, Мастак и др. Выбирайте свой вариант. И пусть ваши измерения будут точны!

Из чего изготавливают

Сегодня концевые меры длины (плоскопараллельные) выплавляют из высоколегированной стали. Также их делают из керамики и твердых сплавов.

Дополнительные принадлежности КМД

Для сборки концевых мер в блоки, поверки, установки на измерительные приборы используются специальные принадлежности. Обязательный элемент набора – боковые элементы радиусные и плоскопараллельные различных размеров для проведения наружных или внутренних измерений. С их помощью подготавливается два набора мер – для максимального и минимально допустимого набора изделий. Также используются:

- Стяжки для крепления мер

- Боковик чертильный

- Основание

- Щупы для определения зазора между притертыми поверхностями и многое другое.

Принцип функционирования

Сохранность и передача точности размера посредством плоскопараллельных КМД осуществляется по следующим этапам. На особой установке для проведения измерений совершается проверка размеров по первому разряду образцовых концевых мер. КМД, обладающие аттестатом плиток наибольшей точности, хранятся только в особых залах лабораторий Госстандарта, а на индустриальных предприятиях, в зависимости от потребности в соответствующих мерах точности к производимой продукции, используются КМД от второго до пятого разряда. Транслировать уточненный размер – это значит производить периодическое сравнение между плитками первого и второго разрядов. Далее, второй разряд сравнивается с третьим, третий с четвертым, и так до пятого. Соответственно, в индустриальных организациях проверяются все измерительные устройства, начиная от точных и кончая грубыми. Результат проведенных поверок записывается в паспорт каждого устройства.

Притирка «плиток»

Процесс притирки обозначает процесс их слипания между собой. Сами КМД отполированы таким образом, что при их соединении остатки воздуха убираются, и на две плитки оказывает воздействие лишь атмосферное давление. Поверхностное натяжение находящихся между плитками капель жидкости от смыва защитной смазочной субстанции, а также взаимодействие на молекулярном уровне между материалами изготовления КМД лишь повышают силу сцепления. В случаях, когда плитки отполированы надлежащим образом, то они способны притираться идеально. Данная способность КМД является обязательной. Потеря описываемого качества говорит об износе поверхности меры, соответственно, достичь нужных результатов не получится.

ГОСТы

Основной стандарт, определяющий технические условия на концевые меры длины: ГОСТ 9038-90. Наборы принадлежностей к КМД регулирует ГОСТ 4119-76.

КМД из слава твердых сплавов

Плитки, выплавляемые из карбида вольфрама, прочнее стальных в десять раз. Плюс к этому у них идеальная притираемость. Твердость рабочей поверхности меры из твердого сплава почти в два раза больше (1400 HV) твердости этой поверхности у плиток из стали. Недостаток один – большой вес. Поэтому из твердосплавных концевых мер невозможно собирать блоки для работы с большими размерами.

Плоскопараллельные концевые меры длины (плитки Иогансона), выполненные из циркониевой керамики, считаются самыми устойчивыми к царапинам и износу рабочей поверхности. Керамика, как известно, не боится коррозии, и, следовательно, на пластины из циркониевой керамики не оказывает влияние влажность рук оператора (в отличие от твёрдосплавных и стальных). У мер длины из этого материала наибольшая стабильность и самый длительный срок эксплуатации, что дает возможность увеличить период между поверками.

КМД из керамики не намагничиваются, не требуют особой антикоррозийной защиты и не притягивают пыль. А также они стабильны и способны сохранять размер достаточно долго.

Проведенный анализ показал, что стальные и керамические меры имеют близкий по значению коэффициент теплового линейного расширения. Этот показатель позволяет складывать блоки КМД из керамических и стальных плиток, что делает меры из этих материалов полностью взаимозаменяемыми.

Рейтинг качественных наборов концевых мер длины

Комплекты отечественного производства

Концевые меры длины в от московского завода «Калибр». Стальные плоскопараллельные плитки в количестве 84 шт. хранятся в удобный деревянном кейсе. Комплект предназначена для настройки и проверки других средств измерения:

- микрометров;

- индикаторов;

- синусных линеек.

С его помощью можно размечать детали и проверять готовые изделия на соответствие чертежам, выполнять периодическую поверку КМД, классов точности №№ 2 и 3. Средняя цена — 15000 рублей.

Приборы для поверки и калибровка самих КМД

Концевые меры являются важной ступенью в иерархии приборов для передачи эталонного размера длины, ибо являются стабилизированным материальным носителем постоянного размера. Трансфер эталонного размера, основой которого считается длина волны света, на эталонные КМД осуществляется посредством глубоких интерференционных замеров. Отсюда видно, что получаемый на выходе эталон относится к классу «К». Затем, согласно схемы проверки, его возможно перенести на иные меры. На основании главного предназначения КМД, то есть обеспечение равенства измерений и трансфер размеров длины эталона, были разработаны схемы проверки. Для аналогичных целей выпускают и меры иной точности, которые различаются по классам и разрядам. Сам процесс поверки КМД осуществляется особыми приборами самой наивысшей точности.

К таковым можно отнести микрометр в силу его высоких точностных характеристик. С момента его изобретения он подвергся множеству улучшений и достиг класса наивысшей точности. Другими устройствами для измерения точности мер можно назвать индуктивные или инкрементные фотоэлектрические сравнители (компораторы), которые разрешены к гражданскому обороту. Плюсом их использования является то, что для них проверочная схема существенно упрощена. А минусом можно назвать условие повышенных требований к опыту и образованию специалиста, их использующего, а также высокую стоимость данного инструментария. Данное условие обусловлено край не низкой погрешностью, которую возможно допустить при проверке/калибровке КМД.

- Основными способами проверки являются:

- Косвенные замеры определенной длины;

- Замеры определенной длины напрямую;

- Сравнение с использованием компаратора;

- Прямое сравнение с эталоном.

Показатель погрешности для КМД настолько мал, что обнаружить его с помощью иных приборов очень и очень трудно.

ли со статьей или есть что добавить?