Ударная вязкость

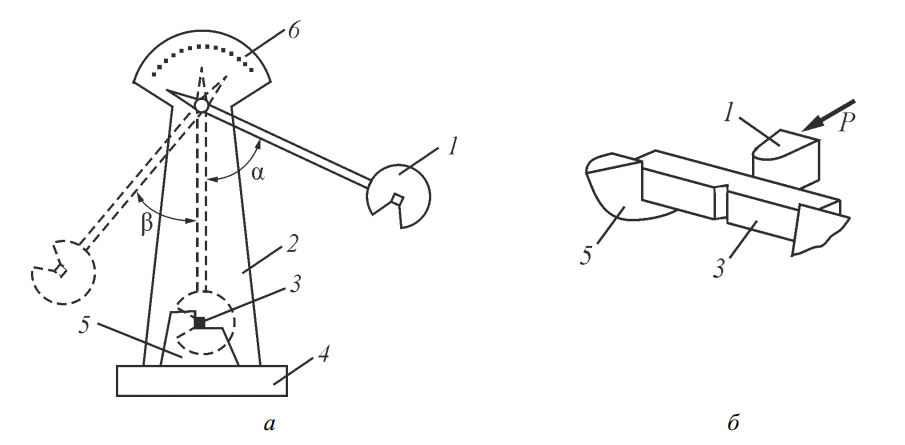

Ударная вязкость характеризует надежность материала, его способность сопротивляться хрупкому разрушению. Испытание проводят на образцах с надрезами определенной формы и размеров. Образец устанавливают на опорах копра надрезом в сторону, противоположную удару ножа маятника,который поднимают на определенную высоту.

Схема испытания на ударную вязкость

а – схема маятникового копра; б – стандартный образец с надрезом; в – виды концентраторов напряжений; г – зависимость вязкости от температуры

На разрушение образца затрачивается работа:

где: Р – вес маятника, Н – высота подъема маятника до удара, h – высота подъема маятника после удара.

Характеристикой вязкости является удельная работа разрушения:

где: F — площадь поперечного сечения в месте надреза.

Ударную выязкость обозначают KCV, KCU, KCT.

KC – символ ударной вязкости, третий символ показывает вид надреза: острый (V), с радиусом закругления (U), трещина (Т) (рисунок, позиция в).

Проводятся серийные испытания для оценки склонности металла к хладоломкости и определения критических порогов хладоломкости. Испытывают серию образцов при различных температурах и строят кривые ударная вязкость – температура ( ан – Т) (рисунок, позиция г), определяя пороги хладоломкости.

Что называют ударной вязкостью – это

Начнем с определения: это показатель количества работы (энергии), необходимой для хрупкого разрушения материала. Вычисляется опытным путем, по результатам комплексных тестов, проводимых методом маятникового копра.

Все проверки выполняются на стандартизованных образцах – стержнях квадратного сечения с нанесенным на какой-то из его граней искусственным концентратором напряжения. Последний может быть выполнен:

- в виде литеры V или U;

- а также в форме усталостной трещины.

В итоге выявляют не только интересный нам параметр, но также качество и характер деформации поверхности, а затем и соотношение составляющих повреждения. Это может быть или исключительно визуальный анализ, или более глубокий, с оценкой текстуры и слоев при помощи цифровых и компьютерных технологий.

Естественно, данный показатель отличается в зависимости от материала. Потому помните, когда мы рассматриваем, что такое ударная вязкость стали, это эффективность сопротивления именно конкретно взятого металла или сплава и только его, а не всех вообще.

Ударная вязкость стали и металлов: что это такое, испытание, с какой целью определяют удельное обозначение

Иногда самый прочный материал, например, чугун, становится хрупким при воздействии определенных механических внешних нагрузок, в то время как мягкий алюминий (все мы гнули алюминиевые ложки в детском саду) в ряде случаев оказывается более приспособленным, не крошится и не ломается. В статье мы расскажем, почему так происходит, а также поговорим про испытания металлов на ударную вязкость – что это такое за характеристика для стали, в каких единицах измеряется.

Критическая температура хрупкости

Окружающая среда напрямую влияет на сопротивление детали разрушению. Данная зависимость настолько очевидная, что была выделена в явление – под названием хладноломкость – и объясняется неизбежными деформациями при переходе в хрупкое состояние под воздействием мороза.

Температура, при которой наблюдается изменение и появляется повреждение, и считается критической. В технической литературе ее зачастую сокращают до аббревиатуры Тхр, а также записывают как «порог хладноломкости», который, помимо всего прочего, показывает, что составляющие в заготовке находятся в равных долях.

Данную величину находят опытным путем, проводя испытание материала на ударную вязкость – серию тестов с постепенным понижением терморежима, начиная от +20 градусов по Цельсию и заканчивая на -70 0С. По результатам выстраивают график, отражающий зависимость и показывающий точку перегиба – искомую Тхр. И чем этот показатель больше по своему значению, тем вероятнее, что под воздействием морозов в детали появится трещина (или другой сходный дефект).

Естественно, при прочих равных заготовки или целые функциональные узлы лучше делать из того сырья, порог хладноломкости которого сравнительно ниже, ведь тогда изделия можно будет эксплуатировать и в более жесткой климатической среде.

Что такое ударопрочность и как её измеряют

Представим ситуацию. По дороге с быстрой скоростью едет автомобиль. Он постоянно на протяжении всего пути испытывает вибрации и осевую нагрузку на ряд деталей, подвеску. При этом все хорошо, все узлы работают правильно. Затем водитель не справляется с управлением и попадает в яму. Запчасти выходят из строя, так как внутренние напряжения и силы, во-первых, увеличиваются, во-вторых, получаются разнонаправленными.

Прочность в данной ситуации оказалась низкой, так как она деформировалась, вышла из строя. Так как разные сплавы неодинаково переносят механические и химические влияния, то для различных целей (автомобилестроение, станкостроение, обыкновенные штамповочные детали, гвозди и пр.) необходимо применять различные металлы.

Почему у металлов различная хрупкость

При значительных нагрузках в условиях действия стабильно низких температур свое влияние оказывают следующие факторы:

- Микроструктура – она может быть крупно- или мелкозернистой, высокой чистоты или достаточно сильнозагрязненной посторонними включениями, с твердыми фазами по границам или без них, с нежелательными примесями или без них.

- Концентраторы критических воздействий – несплошные участки, трещины и разрывы, газовые пузыри и тому подобные дефекты. В одном сырье их больше, в другом – меньше.

- Остаточные напряжения и тому подобные состояния, сохранившиеся после проведения всех необходимых операций на предыдущих стадиях технического процесса производства.

Вот от чего зависит ударная вязкость на практике, и следует помнить, что большинство из перечисленных выше факторов также меняются. Те же повреждения со временем развиваются, становясь серьезнее и нарушая структуру.

Относительная нестабильность свойств – именно та причина, по которой при выпуске деталей требуется выполнять проверки. По результатам тестов можно с высокой степенью точности установить, при какой температуре допустимо стабильно эксплуатировать заготовку. Поэтому необходимо подробно рассмотреть, как их проводить, какие образцы при этом использовать, что за предварительную подготовку осуществить и так далее.

Обозначение ударной вязкости – какую способность материала характеризует: что так называют

Определимся с терминологией. это способность воспринимать и поглощать кинетическую энергию. Часто такая приложенная сила ведем к разрушениям, но по отношению к этому веществу – только к пластичным или непластичным деформациям.

Обычно испытания проводятся в лаборатории опытным путем. Заготовки одинаковых размеров в нейтральных условиях (чтобы больше не оказывалось ни температурного, ни иного влияния) подвергают нагрузкам, увеличивая их. Затем наблюдают за поведением металла. Проверяют подверженность противодействию, поэтому последней проверкой является та, от которой на опытном образце появились трещины, отломалась часть.

Второй вариант – математические вычисления. Это более точный процесс, то при этом необходимо руководствоваться многочисленными нюансами – от размеров, угла приложения силы, до воздействий извне.

В чем измеряется и как обозначается

Физическое обозначение КС. Этими буквами подписывается параметр на схемах и чертежах, а также подставляется в формулы. Единица измерения в системе интернациональных единиц – кДж/м2, но чаще используется значение, выраженное в Дж/см2.

Сейчас будет уместно привести формулу, по которой производится математический расчет.

- А – это сила, работа, приложенная для воздействия, измеряется в джоулях.

- F – это площадь поперечного сечения образца, в квадратных метрах.

Это упрощенный алгоритм вычисления, в то время как в лабораторных условиях учитываются толщину и массу, степень термической обработки, а также экспериментируют с другими показателями.

От чего зависит ударная вязкость и испытание материалов на удельное значение

Первый параметр, который сильно меняет результаты исследований, это температура. Еще раньше было известно, что при нагреве сплавы становятся более мягкими, податливыми к деформированию, именно по этой причине при ковке используют термообработку. А вот при очень низких температурах или при большом перепаде повышается хрупкость.

В связи с этим обычно определяется оптимальный температурный режим – те максимальные и минимальные значения эксплуатации, во время которых можно достичь лучших показателей. Затем постепенно исследователи снижают градусы вплоть до минуса 80 или 100. В каждый из этапов остывания заготовки подвергают проверке.

Получается диаграмма, согласно которой можно определить хладноломкость, ломкость, прочность, температуру пластичных деформаций. Второе значение – это химический состав компонентов – наличие легирующих веществ и величина углерода. согласно этому всю сталь разделяют на марки.

Если деталь подвергалась сварочному присоединению, то велика вероятность образования мартенсита. Такая металлическая микроструктура игольчатого типа может привести к снижению прочности. И последний показатель, который исследователи меняют, – это скорость проведения деформаций. От быстроты напряжений и их последовательности также зависит результат.

Образцы для испытаний материалов на ударную вязкость

Не все предметы можно подвергать тестированию. Так как есть идеально выверенный до тысячной эталон килограмма, так и в лабораторию поставляются только одинаковые, созданные по ГОСТ подопытные экземпляры. Они могут быть трех типов:

- Бруски Шарпи. Это металлопрокат, имеющий квадратное сечение со стороной в 10 мм. В длину он должен составлять ровно 55 мм. Внутри нет полого отверстия, но есть разрез в виде литеры U.Он изображен на чертеже ниже:

- Брусок Менаже. Предыдущие параметры такие же, отличается только разрез, который выполнен в форме буквы V. Такой острый конец выреза приводит к тому, что деформации или разрушения появятся скорее, чем у предыдущего. поэтому проверки необходимы для определения эксплуатационных характеристик систем, подверженных постоянным высоким нагрузкам, например, элементам станка или автомобиля.

- Т-образный разрез применяется в случаях, когда необходима еще большая сложность и точность, поэтому распил производится в форме литеры Т.

Есть несколько разновидностей процедур. Ее выбор зависит от того, с какой целью определяют ударную вязкость материала. От этого будет выбрано тестирование:

- способ закрепления на стенде;

- использование гири или молота в качестве инструмента;

- тип разреза.

Отбор образцов

Межгосударственный стандарт, говорящий, что такое ударная вязкость металла, это ГОСТ 9454, и в соответствии с ним подходящими для проведения испытаний считаются следующие варианты:

- по Шарпи – заготовки длиной 55 мм, квадратного сечения (10 на 10 мм), с U-образным вырезом посередине, радиус которого 1 мм, а глубина пропила – 2 мм;

- по Менаже – геометрия и габариты аналогичны предыдущему, только канавка (концентратор напряжения) уже в форме перевернутого треугольника (буквы V);

- Т-образные – их ДхШхВ составляет 55 на 10 на 11 мм, и у каждого есть искусственно сделанная усталостная трещина, то есть специальный надрез.

Второй вид является наиболее часто используемым: он применим при отбраковке металлопродукции, эксплуатируемой в составе важных конструкциях, то есть в высокоточных приборах, медицинском или промышленном оборудовании, воздушных и наземных транспортных средствах. Третий ориентирован на еще более ответственные случаи, которых сравнительно немного, поэтому в количественном отношении он не получает такого распространения. Первый предназначен для всех остальных ситуаций.

Маятниковый копер

Это один из наиболее регулярных экспериментов, поэтому мы опишем его начиная с подготовительного этапа, заканчивая оценкой. Первое и важное правило – все экспериментальные бруски должны быть полностью идентичны по размерам, а также следует их изготавливать одновременно, при одинаковых условиях – как с точки зрения химического состава сплава, так и со стороны металлообработки. Результативность может быть оценена по одной из характеристик:

- разлом, трещины – эта реакция свойственна либо хрупким сталям, например, чугуну (он очень прочный, но имеет внутренние напряжения);

- вмятины, царапины – их можно увидеть на пластичном материале, который хорошо подвергается деформациям в ходе динамических или статических воздействий.

Отбор образцов

Вся технология изготовления заготовок для опытов прописана в соответствующем нормативном документе – ГОСТ 7565. Следует полностью ориентироваться на нормативы в нем, но иногда поступает особый технический заказ, например, когда предопределены особые условия эксплуатации детали. Тогда можно проделать процедуру по требованиям, однако, важно, чтобы температурный режим оставался в границах неизменности кристаллической решетки.

Подготовка к проверке и ее проведение

В общем случае схема испытания на ударную вязкость выглядит следующим образом:

- Стержень закрепляется на опорных стойках – так, чтобы место контакта было строго напротив концентратора напряжения (с другой его стороны).

- Маятник (масса которого G, а сила L) приводится в исходное положение (верхнее, 1), то есть поднимается на высоту H.

- Провоцируется падение, в результате которого боек слетает, ударяет по образцу и совершает возвратное движение на расстояние h, то есть в позицию 2.

- Для окончательной остановки используется тормоз.

Все занятые положения фиксируются, после чего по разности потенциалов и вычисляется работа, необходимая для хрупкого разрушения. Сейчас посмотрим, как это происходит.

Стандартное обозначение ударной вязкости в расчетах – КС, запаса энергии маятника – GH.

Базовая формула выглядит так:

- К – работа, приведшая к деформации образца;

- F – площадь поперечного сечения стержня на участке с концентратором напряжений (известная величина).

Энергия затрачивается при перемещении маятника из первой позиции во вторую в результате удара, поэтому:

K = G x H – G x h,

или, если преобразовать это соотношение:

также высоту бойка в двух положениях можно выразить через силу и углы, после чего наше уравнение будет выглядеть так:

K = G x L x (cos β – cos α), где:

- β – конечный угол;

- α – начальный.

Все показания и позиции в ходе теста фиксируются в обязательном порядке. Но прежде чем переходить к подстановке значений в формулу и к анализу полученных цифр, еще несколько слов о том, как обозначается ударная вязкость. Дело в том, что записывать ее можно еще и с третьим индексом, обозначающим тип использованного концентратора напряжений, – для большей информативности. В таком случае рассматриваемый нами показатель будет выглядеть в формулах как KCV (по Менаже), KCT или KCU (по Шарпи) соответственно.

Определение: в чем измеряется ударная вязкость

Первые испытания с маятником были предложены Жоржем Шарпи, именно по этой причине его метод используется до сих пор и назван его именем. Его мысль заключалась в следующем: надрез увеличивает чувствительность. Проверка сопровождается охлаждением окружающих условий, а вместе с тем переходом металла от пластичного состояния в хрупкое.

Метод Шарпи

Он заключается в двух последовательных действиях:

- надрез бруска;

- влияние с различной скоростью и массой.

Соответственно приведем формулу по Шарпи КС = К / F, где:

- К – это работа, то есть сила, которая обычно складывается из веса гири и скорости его движения.

- F – это площадь воздействия.

Алгоритм проведения (схема) испытания на ударную вязкость

- Заготовка крепится двумя концами на двух копрах так, чтобы надрез был напротив того места, куда будет направлена сила.

- Маятник поднимается на верхнюю часть – максимальный размах.

- При падении с этой высоты происходит разрушение образца с последующим поднятием на меньшее расстояние.

Сравнение материалов по ударной вязкости

Можно проводить его опытным путем, самостоятельно выполняя тесты, записывая полученные результаты и так далее. Но гораздо быстрее и проще воспользоваться уже найденными в ходе проверок по методу Изода значениями, сведенными в специальную таблицу. Преимущественное место в ней занимают пластики, но и другие виды сырья тоже представлены.

В любом случае, вы сэкономите свое время, ведь останется только вычислить КС и порог хладноломкости для используемого сплава, а потом сравнить их с аналогичными и уже известными цифрами.

Мы постарались дать максимальное представление о способах испытаний, подсчетах, определении, особенностях. Подробно остановились даже на том, в каких единицах измеряется ударная вязкость (размерность ее – Дж/м2, напоминаем). Столько информации – чтобы вы точно понимали важность этого показателя и могли грамотно его учитывать при выборе материала для исполнения деталей.

Определение ударная вязкость и размерности при пониженных температурах

Мы уже объяснили, что после проведения ряда тестов, образуется определенная диаграмма. Кривая имеет два порога – минимум, хрупкость, которая наступает из-за переохлаждения, и максимум – когда нагрев изменяет кристаллическую решетку сплава.

Другие испытания

Вместо маятника может использоваться молот. Помимо ударопрочности заготовки из металла требуется проверить на растяжку и кручение, на излом. Все это дает полную комплексную картину о том или ином материале для строительства.

Таблица с показателями

Каждый раз проводить эксперименты не требуется, так как большинство из них уже произведено. Достаточно только пользоваться предложенными ГОСТами. Вот показатели различных наиболее распространенных марок стали:

| Марка стали | Толщина проката | Ударная вязкость, Дж/см2, не менее | ||||

|---|---|---|---|---|---|---|

| KCU | KCV | |||||

| Ст3пс | 3,0 — 5,0 | — | 49 | — | 9,8 | |

| Ст3сп | 5,1 — 10,0 | 108 | 34 | — | ||

| Ст3Гпс | 10,1 — 26,0 | 98 | 29 | — | ||

| Ст3Гсп | 26,1 — 40,0 | 88 | — | — | ||

| Для Ст3кс — не нормируется | ||||||

Определение порога хладноломкости

Для этого требуется продолжить проверки по методу Шарпи и зафиксировать ту отрицательную температуру, при которой увеличивается хрупкость. Порог не является моментальным, обычно он состоит из двух температурных точек – максимальной и минимальной.

Обработка полученных результатов

После тестирования будут получены либо разрушение, либо деформация. В первом случае это требуется зафиксировать, а затем продолжить тесты, но с использованием небольших усилий. А во втором следует подвергнуть итоги математическим вычислениям по указанной выше формуле.

В статье мы рассказали, как обозначается ударная вязкость и как ее узнать. В качестве завершения темы посмотрим видео:

На сайте компании «Рокта» вы сможете узнать о других свойствах металлов, а также найти широкий перечень оборудования для ленточного пиления. Переходите в наш каталог, чтобы узнать больше.

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Испытания на ударную вязкость

Испытание материалов на ударную вязкость основано на разрушении стандартного образца с концентратором (надрезом) посередине ударом на маятниковом копре. При испытании на удар оценивают работоспособность металла в сложных условиях нагружения и выявляют его склонность к хрупкому разрушению.

Методика проведения испытания

При испытании металлов на удар определяют ударную вязкость, которую обозначают КС. Ударная вязкость КС — это отношение работы К разрушения стандартного образца к площади его поперечного сечения F в месте надреза:

В зависимости от вида концентратора в образце (U, V, Т) в обозначении ударной вязкости вводят третий индекс, согласно виду концентратора: KCU, KCV, КСТ. Испытание на ударную вязкость проводят на копрах маятникового типа, как показано на схеме.

Стандартный образец устанавливают на опорах стоек копра так, чтобы удар маятника 2 приходился против надреза. Маятник массой G при помощи специальной рукоятки поднимают на высоту Н в верхнее исходное положение I. При падении маятник ударяет по образцу, разрушает его и поднимается в положение II -высоту h. Для остановки маятника имеется тормоз.

Стандартный образец устанавливают на опорах стоек копра так, чтобы удар маятника 2 приходился против надреза. Маятник массой G при помощи специальной рукоятки поднимают на высоту Н в верхнее исходное положение I. При падении маятник ударяет по образцу, разрушает его и поднимается в положение II -высоту h. Для остановки маятника имеется тормоз.

Если запас потенциальной энергии маятника обозначить через GH, то работа, затраченная на деформацию и разрушение образца, равна разности энергии маятника в его положениях I и II (до и после удара), т. е.:

К = GH -Gh = G(H — h)

Выразив высоту маятника в положении до и после удара через силу маятника l и углы α и β, получим выражение для определения работы, затраченной на деформацию и разрушение образца:

К= Gl (cos β — cos α),

где α — угол начального подъема маятника; β — угол подъема маятника после разрушения образца, фиксируемый на шкале 3. Масса груза и длина маятника известны. Угол α является величиной постоянной. Зная угол β по результатам испытаний, определяют работу К и ударную вязкость КС.

ли со статьей или есть что добавить?